- Mindsailors

- Blog

- wzornictwoprzemysłowe

- Technologia produkcji w projektowaniu przemysłowym

Obecnie każdy produkt przemysłowy, począwszy od telefonów, mikserów, kończąc na pojazdach, składa się z niezliczonej liczby części. Każda część jest produkowana w sposób odpowiedni do jej funkcjonalności. Głównym czynnikiem wyboru jest możliwość produkcji, a także cena.

Projektując część danego komponentu, powinniśmy go z góry zaprojektować pod daną metodę wytwarzania. Inaczej projektuje się elementy przeznaczone do obróbki skrawaniem, gdzie ważne jest, aby dana część w ogóle mogła zostać wykonana (gdzie nie da się wykonać elementów zamkniętych, np. kulek z pustym środkiem), a inaczej elementy przeznaczone do tłoczenia (gdzie konieczne jest zachowanie kątów pozwalających na wyjście detalu z form). Ponadto niektóre metody wiążą się z kompromisami. Chociaż pierwotna koncepcja zakładała proste ścianki po bokach, jeśli metodą ma być wtrysk tworzywa sztucznego, ze względów technologicznych konieczne będzie zastosowanie skosów, które niekiedy znacząco wpływają na końcowy wygląd. Oczywiste jest, że technolog będzie starał się odtworzyć pierwotny kształt tak wiernie, jak to możliwe, jednak pewnych barier nie da się pokonać.

W jednym z poprzednich artykułów wyjaśniliśmy, jak wybór materiału, z którego zostanie wykonany nasz produkt, znacząco przyczynia się do procesu projektowania. Po wybraniu materiału, następne pytanie - jak to zrobimy? W tym artykule postaramy się przedstawić podstawowe metody/technologie obróbki materiałów, aby być jeszcze bardziej świadomym przed rozpoczęciem procesu projektowania.

Do najważniejszych rodzajów technologii produkcji stosowanych w inżynierii mechanicznej, którym przyjrzymy się w szczególności, należą:

-

obróbka mechaniczna

-

proces formowania

-

odlewanie i formowanie wtryskowe

OBRÓBKA

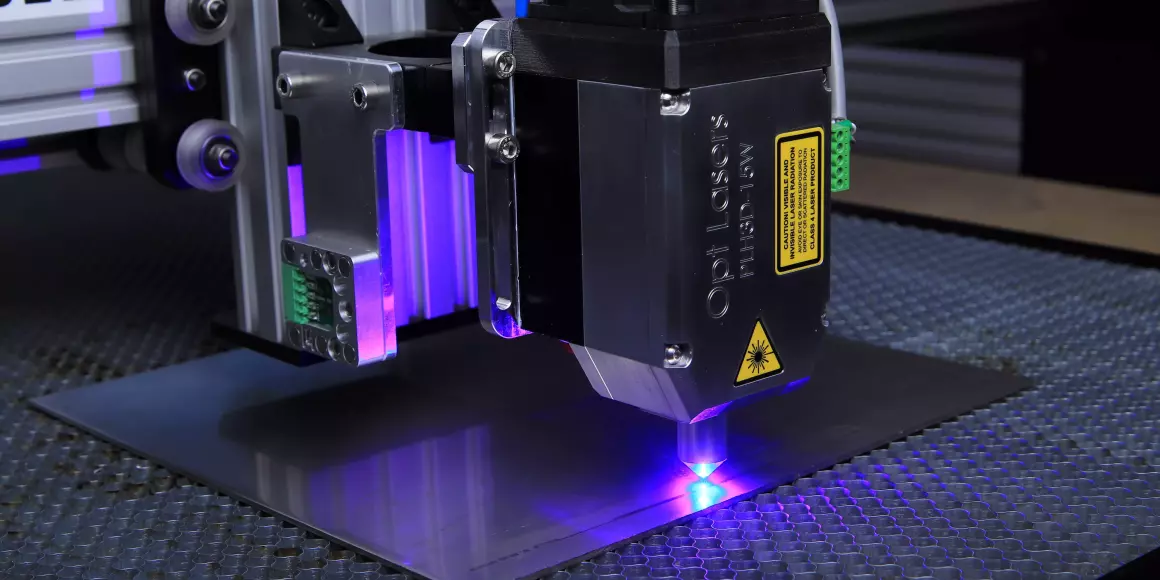

Obróbka skrawaniem jest obecnie jedną z najpopularniejszych form, która służy do przygotowania idealnych materiałów do produkcji silników, maszyn i pojazdów. Warto jednak dodać, że niewiele osób zdaje sobie sprawę, czym dokładnie jest obróbka skrawaniem i jak ona działa? Proces obróbki skrawaniem odbywa się przy użyciu narzędzi takich jak: tokarki, frezarki, wiertarki i szlifierki. Ostatnio często wykorzystuje się również maszyny CNC, które dzięki zastosowaniu nowoczesnego oprogramowania są w stanie wytwarzać detale i elementy mechaniczne bardzo precyzyjnie.

W technologii obróbki skrawaniem maszyny usuwają z bloku materiału zbędne elementy za pomocą bardzo ostrych narzędzi, takich jak: dłuta, noże. Sterujemy nimi za pomocą nowoczesnej techniki komputerowej. Dzięki takiemu rozwiązaniu możliwe jest przeprowadzenie całego procesu obróbki dokładnie i precyzyjnie. Dzięki temu projekt jest utrzymywany w jak najlepszym porządku i jest zgodny z wcześniej dostarczoną dokumentacją. Ważne jest prawidłowe ustawienie maszyny do obróbki skrawaniem. Od tego zależy przede wszystkim to, czy wszystkie elementy będą idealnie pasować tam, gdzie zostaną wykorzystane. Warto zauważyć, że czasami wystarczy minimalna różnica, a będziemy musieli odrzucić całą serię.

Obróbka skrawaniem jest stosowana szczególnie podczas precyzyjnego kształtowania metali, tworzyw sztucznych, szkła, drewna i kamienia. Dzięki zastosowaniu najnowszych technologii można łatwo osiągnąć wysoką dokładność i powtarzalność produkcji, niezależnie od rodzaju materiału. Nowoczesna obróbka CNC pozwala na idealne zachowanie parametrów projektu, jest szeroko stosowana przede wszystkim w przemyśle elektronicznym, energetycznym, medycznym, motoryzacyjnym, lotniczym i wielu innych gałęziach przemysłu. Zwłaszcza tam, gdzie liczy się dokładność. Obróbka skrawaniem wykonywana jest zarówno przy produkcji seryjnej i jednostkowej małych, drobnych elementów, jak i przy kształtowaniu części maszyn o bardzo dużych gabarytach.

PRZEMIAŁ

Jest to rodzaj obróbki różnego rodzaju przedmiotów obrabianych. Nawet stali, drewna, tworzyw sztucznych i innych. Wszystko odbywa się przy użyciu tzw. frezarki. Frezarki, która jest przeznaczona do obróbki materiału za pomocą frezu (narzędzia wieloostrzowego). W przeciwieństwie do toczenia, frez obraca się, gdy sam przedmiot obrabiany jest przesuwany. Istnieją cztery rodzaje frezowania, które zależą od położenia samego frezu (czołowego lub obwodowego) lub obrabianej powierzchni (przeciwbieżnego, współbieżnego). Istnieją również inne rodzaje frezowania, takie jak frezowanie obwiedniowe, gwintowe lub kopiowe.

TOCZENIE

Najpopularniejsza metoda obróbki z wykorzystaniem specjalistycznych maszyn. Jest to proces odwrotny do frezowania. Tutaj ruch obrotowy wykonuje przedmiot obrabiany, a narzędzie, czyli nóż tokarski, wykonuje ruch liniowy. Podstawowe rodzaje toczenia to: wzdłużne (zewnętrzne lub wewnętrzne), poprzeczne, planujące oraz, jak w przypadku frezów kopiujących i frezów obwiedniowych. Oczywiście cały proces toczenia odbywa się na specjalistycznych maszynach zwanych tokarkami.

SZLIFOWANIE

Każdy zna ten rodzaj obróbki. W tym przypadku narzędziem jest koło szlifierskie, pas ścierny, kamień ostrzący, ogólnie wszystko, co metal może zetrzeć. Nie ma potrzeby dokładniejszego wyjaśniania, do jakich rodzajów stali stosujemy tę obróbkę. Jak wspomniano, są to elementy hartowane, kute, walcowane lub odlewane. Szlifowanie wykonuje się w celu wykończenia przedmiotu.

Do głównych zalet obróbki skrawaniem zalicza się:

-

precyzja wykonanych elementów, co często bywa problematyczne w przypadku obróbki ręcznej

-

elementy wykonane na podstawie jednego projektu mogą być powtarzalne, co gwarantuje efektywną pracę i minimalizuje liczbę błędów

-

oszczędność wykorzystanego materiału

-

krótki czas realizacji. Maszyny do obróbki CNC mogą produkować poszczególne komponenty znacznie szybciej niż przy użyciu tradycyjnych technik ręcznych.

Niestety, jak wszędzie, obróbka mechaniczna ma swoje wady, takie jak:

-

konieczność opracowania projektu przy użyciu specjalistycznego oprogramowania CAD

-

wyższe koszty w porównaniu z tradycyjnym przetwarzaniem ręcznym

-

tylko wybrane materiały można obrabiać tą metodą

-

obszar obróbki danego materiału jest ograniczony obszarem roboczym obrabiarki

PROCES FORMOWANIA

Proces formowania to proces, dzięki któremu kształtujemy, dzielimy, zmieniamy właściwości fizykochemiczne, strukturę, a nawet gładkość powierzchni. Uzyskujemy to poprzez odkształcenie plastyczne. Rozróżniamy proces formowania na zimno i na gorąco. Jego podstawowymi metodami są: kucie, tłoczenie lub stemplowanie, ciągnienie i gięcie.

KUCIE

Jest to zarówno proces formowania na gorąco, jak i na zimno. Wykonujemy go ręcznie lub mechanicznie przy użyciu maszyn roboczych lub kuźniczych. W tym przypadku nadajemy materiałom kształty poprzez kruszenie. Kucie jest również stosowane w celu poprawy właściwości mechanicznych materiału. Rozróżniamy kucie swobodne stosowane w produkcji jednostkowej i małoseryjnej oraz kucie matrycowe stosowane w produkcji wielkoseryjnej.

TŁOCZENIE

Podobnie jak w przypadku kucia, zarówno formowanie na zimno, jak i na gorąco. W tym przypadku obróbka metali obejmuje proces cięcia i kształtowania blach i pasów. Jest to zdecydowanie jeden z procesów obróbki blach. Kształt, który chcemy uzyskać, uzyskujemy poprzez cięcie (proces ten obejmuje: cięcie, dziurkowanie, przycinanie, rozcinanie i wytłaczanie). Drugim sposobem, w jaki uzyskuje się pożądany kształt materiału, jest kształtowanie plastyczne bez naruszania jego spójności (owijanie, gięcie, profilowanie, skręcanie, wytłaczanie, wywijanie, rozciąganie, zaciskanie). Metodę tę wykonuje się za pomocą prasy.

RYSUNEK

Podobnie jak w przypadku poprzedników, wykonujemy zarówno ciągnienie na zimno, jak i na gorąco. Polega ono na systematycznym zmniejszaniu przekroju poprzecznego naszego materiału. Może to być drut, rura lub pręt. W procesie tym wydłużamy również nasz materiał.

WYGINANIE

Często stosowane w branży dekarskiej, to gięcie blach. Celem takiego zabiegu jest zmiana krzywizny naszego materiału bez naruszenia jego wymiarów poprzecznych. Wyróżniamy również gięcie drewna, ale jest to zupełnie inny proces w stosunku do gięcia metalu. Gięcie metalu wykonujemy na zimno lub po jego podgrzaniu. Gięcie metalu wyróżniamy jako: tłoczenie lub kucie.

Do podstawowych zalet przetwórstwa tworzyw sztucznych zalicza się:

-

Oszczędności materiałowe – produkty uzyskane metodą obróbki plastycznej są produkowane masowo. Pozwala to na obniżenie kosztów jednostkowych i dostosowanie linii produkcyjnej w taki sposób, aby cena wytwarzania elementów była jak najniższa. Wysoki spadek kosztów produkcji wynika z automatyzacji procesu produkcyjnego.

-

Relatywnie niskie koszty jednostkowe - w przypadku walcowania gwintów, a także elementów zębatych, takich jak koła zębate, zębatki wielonacięciowe, poprawia się polepszenie własności mechanicznych w porównaniu do obróbki skrawaniem oraz gładkość elementów.

-

Poprawa właściwości fizycznych i mechanicznych przetwarzanego materiału.

-

Obróbka plastyczna pozwala na zachowanie ciągłości włókien, co zapewnia lepsze właściwości mechaniczne gotowego produktu.

-

Możliwość nadawania skomplikowanych kształtów, trudnych lub niemożliwych do osiągnięcia w innych technologiach.

ODLEWANIE

Metoda formowania, w skrócie, polega na kształtowaniu elementów, które będą łatwiejsze do obróbki w dalszym procesie. Technologię tę stosuje się, gdy inne technologie są zbyt drogie. Stosując metodę formowania, można by produkować przedmioty o bardzo skomplikowanych kształtach z bardzo dużą dokładnością, np. tłoki, silniki, obudowy, narzędzia. Formowanie może być procesem prostym lub skomplikowanym, wszystko zależy od tego, jaki kształt chcemy uzyskać i jaki materiał przetwarzamy. Sprawdźmy zatem, jakie są zalety metody odlewniczej stosowanej we współczesnym przemyśle.

Stosując metodę odlewniczą, można by produkować przedmioty o bardzo skomplikowanych kształtach z bardzo dużą dokładnością, np. tłoki, silniki, obudowy, narzędzia. Odlewanie może być procesem prostym lub skomplikowanym, wszystko zależy od tego, jaki kształt chcemy uzyskać i jaki materiał przetwarzamy. Sprawdźmy zatem, jakie są zalety metody odlewniczej stosowanej w nowoczesnym przemyśle.

Wiele rodzajów metod odlewniczych pozwala na wybór najbardziej optymalnej. W przypadku np. odlewania ciśnieniowego jakość odlewu jest bardzo wysoka i w większości przypadków nie wymaga obróbki mechanicznej. Technologia ta jest szczególnie stosowana do wyrobów ze stopów aluminium. Metoda ta pozwala na wieloseryjną i masową produkcję różnego rodzaju części. Nowoczesne technologie pozwalają również na tworzenie elementów metodą formowania wtryskowego.

Współczesny przemysł nie mógłby obejść się bez takich rozwiązań jak metoda odlewnicza czy formowanie wtryskowe. Procesy te pozwalają na tworzenie różnorodnych elementów z dużą precyzją, więc ich wykorzystanie z pewnością wzrośnie w przyszłości.

FORMOWANIE WTRYSKOWE

Formowanie wtryskowe to proces stosowany od wieków. W tym okresie był jednak stale udoskonalany i modyfikowany. Dzięki temu dzisiaj możliwe jest elastyczne dopasowanie produkcji do potrzeb przedsiębiorcy. W skrócie, proces wtrysku polega na wprowadzeniu do przygotowanej formy ciekłego, uplastycznionego materiału, który przyjmuje swój kształt. Następnie maszyny do przetwórstwa tworzyw sztucznych utwardzają go, w wyniku czego powstaje gotowy element.

Proces wtrysku umożliwia uzyskanie dowolnego kształtu. Warto jednak podkreślić, że każdy element musi mieć swoją formę, która jest tworzona na indywidualne zamówienie klienta. Dlatego formowanie wtryskowe tworzyw sztucznych jest najbardziej opłacalne, gdy planowana jest masowa produkcja.

Najważniejsze zalety formowania wtryskowego to:

-

powtarzalność (możliwość produkcji masowej)

-

wysoka jakość i precyzja wykonania produktów (nawet skomplikowanych detali)

-

automatyzacja procesu

-

niska emisja szkodliwych substancji i mała ilość odpadów produkcyjnych

Już te kilka cech jasno pokazuje, dlaczego tak często wybiera się formowanie wtryskowe. Ta metoda jest stosowana w wielu branżach. Jest stosowana w lotnictwie, budownictwie, motoryzacji, AGD oraz przemyśle elektrotechnicznym i elektronicznym.

STRESZCZENIE

Jak widać, istnieje wiele metod obróbki gotowych detali. Każda z nich jest wynikiem konkretnego zastosowania przemysłowego i ma swoje zalety i wady. Decyzja, którą metodę wybrać, zależy głównie od złożoności detalu, właściwości estetycznych i mechanicznych oraz ceny.

Może się zdarzyć, że pewien typ części jest możliwy do wykonania trzema lub czterema metodami (frezowanie, toczenie, wtrysk), wtedy trzeba przeliczyć, jakie zmiany są konieczne do wykonania danej metody i na jakiej wielkości produkcji się skupiamy. Jeśli jest to wielkość 100-1000 sztuk, warto zastosować metodę obróbki skrawaniem, zaoszczędzimy na kosztach np. form wtryskowych. Jeśli wielkość produkcji jest ustalona na 10 000-100 000 tych samych detali, więcej uwagi trzeba będzie poświęcić formowaniu wtryskowemu, co pozwoli zaoszczędzić czas i zapewni powtarzalność gotowych produktów.

Mateusz Szczerbetka

Junior Designer

Technologia produkcji w projektowaniu przemysłowym

się

Umów się na spotkanie zapoznawcze. Opowiesz nam ogólnie o projekcie a my o naszych możliwościach i dopiero wtedy zdecydujesz czy chcesz podpisać NDA!

spotkanie