- Mindsailors

- Blog

- industrialdesign

- Costos de desarrollo de nuevos productos.

¿POR QUÉ SON ALTOS LOS COSTOS DE DESARROLLO DE PRODUCTOS?

No es inusual que el proceso de creación de un nuevo producto o servicio sea increíblemente costoso, y a menudo puede ser difícil determinar el costo exacto debido a las múltiples variables involucradas. En el caso de proyectos creativos, como el desarrollo de una nueva tecnología o la producción de una obra de arte original, ponerle precio al trabajo puede ser particularmente difícil. Esto se debe a que las iniciativas creativas requieren tiempo, esfuerzo y, a veces, incluso suerte, que no necesariamente se pueden cuantificar en términos económicos. Los proyectos creativos también suelen implicar riesgos únicos que no se presentan en los productos más tradicionales, lo que dificulta predecir su posible costo.

Además, los proyectos creativos dependen en gran medida de la innovación y la imaginación, lo que significa que no hay garantía de que el producto tenga éxito en el mercado. Un proyecto puede requerir mucha investigación antes de su lanzamiento, pero cambios de dirección inesperados o problemas técnicos imprevistos podrían causar retrasos importantes y un aumento de los costos. Por lo tanto, las empresas deben considerar no solo los costos monetarios asociados con el desarrollo de nuevos productos, sino también la posibilidad de que surjan circunstancias imprevistas durante el proyecto.

Además de todos estos factores, existen ciertos elementos intangibles en el trabajo creativo que dificultan calcular su valor con precisión. La artesanía detrás de una obra de arte o un diseño innovador no siempre se mide en dólares y centavos; su valor reside en su impacto emocional en las personas. Todas estas variables impredecibles hacen que sea esencial que las empresas planifiquen con antelación al abordar cualquier tipo de proyecto creativo para disponer de tiempo y recursos suficientes si surgen problemas durante la producción.

Una mala planificación puede llevar a tener que corregir errores costosos en las etapas posteriores del desarrollo del producto, y estos costosos errores pueden deberse a diversos factores. Uno de los problemas más comunes es un presupuesto o un cronograma inadecuados. Si no se asigna suficiente tiempo a un proyecto, puede ser necesario hacer concesiones que pueden resultar en resultados deficientes. De igual manera, si el presupuesto es demasiado ajustado, se pueden recortar gastos, lo que podría generar graves problemas en el futuro. También es posible que los proyectos sufran una desviación del alcance, que se produce cuando se añaden características o requisitos adicionales sin tener en cuenta su duración ni su coste.

Otra fuente importante de errores costosos durante el desarrollo de un producto puede surgir de la investigación y las pruebas insuficientes antes de su lanzamiento. Sin una investigación y pruebas adecuadas, los productos pueden acabar lanzándose con defectos importantes que no se identificaron hasta después de su divulgación pública. Estos problemas pueden ir desde pequeñas discrepancias estéticas hasta fallos técnicos importantes que requieren costosas soluciones posteriores. Además, la falta de retroalimentación de los clientes también puede contribuir a los errores, ya que las empresas pueden asumir que ciertas características son deseables cuando en realidad no son muy populares entre los consumidores.

Por último, la mala comunicación entre las partes interesadas durante un proyecto puede tener consecuencias desastrosas en lo que respecta a los costos de desarrollo del producto, ya que genera problemas como confusión sobre roles y responsabilidades, así como el incumplimiento de plazos debido a la falta de comunicación. Sin una comunicación clara entre todos los involucrados, es posible que no se transmita información importante, lo que podría causar retrasos graves y, en última instancia, aumentar significativamente los costos.

En conclusión, una mala planificación durante las etapas de desarrollo de productos puede a menudo generar errores costosos que deben corregirse posteriormente. Problemas como presupuestos y plazos inadecuados, la corrupción del alcance, la investigación y las pruebas insuficientes, así como la mala comunicación entre las partes interesadas, contribuyen a este resultado, creando condiciones donde los errores se producen con mayor facilidad y se requieren más recursos para corregirlos posteriormente.

El siguiente análisis de costos de desarrollo de productos se basa en el "Informe 2022-2030 sobre el Mercado Global de Diseño Industrial por Actor, Región, Tipo y Aplicación" de Maia Research. Por lo tanto, no es coherente con nuestro Proceso de Diseño Mindsailors ni refleja la oferta de precios de Mindsailors ni el alcance de nuestros servicios . Es simplemente una referencia a un rango de precios global para el desarrollo de nuevos productos y al alcance total del trabajo necesario para comercializar un nuevo producto.

Si desea obtener nuestra cotización personalizada para su proyecto puede contactarnos aquí .

IDEACIÓN - FASE 1 DEL DESARROLLO DEL PRODUCTO

La fase de ideación del desarrollo de un nuevo producto es un paso crucial del proceso, donde los equipos se reúnen para generar ideas y conceptualizar sus ideas para un nuevo producto. Esta etapa implica explorar diversas opciones, desde modificaciones sencillas a productos existentes hasta conceptos completamente nuevos. Durante esta fase, los equipos explorarán el potencial de cada idea y desarrollarán un plan para hacerla realidad.

La fase de ideación suele impulsarse mediante la investigación y el análisis de las tendencias actuales, la opinión de los clientes, el conocimiento del mercado, las estrategias de la competencia y los estándares del sector. Al estudiar estas áreas, las empresas pueden obtener información valiosa sobre las necesidades o deseos de los clientes, así como identificar áreas de oportunidad que podrían aprovechar. A partir de estos hallazgos, se generan ideas y se evalúan según su viabilidad y rentabilidad potencial.

Las ideas deben evaluarse con un enfoque objetivo que considere factores como las implicaciones de costos, los plazos, los recursos necesarios para materializar el concepto, los riesgos potenciales y el nivel de competencia en el mercado. Los equipos también deben considerar si su idea cumple con los requisitos éticos o legales antes de continuar con el desarrollo. Una vez identificadas las mejores ideas en este proceso de evaluación, pueden pasar a la etapa de diseño.

Para que los equipos creen productos exitosos durante esta fase, es fundamental que las partes interesadas se mantengan al tanto del progreso alcanzado y colaboren activamente para alcanzar los objetivos comunes. Las sesiones creativas o los talleres pueden utilizarse como herramientas para fomentar la colaboración entre los miembros del equipo, así como para generar información práctica que permita fundamentar las decisiones tomadas durante las etapas de desarrollo posteriores. También es fundamental que se dedique suficiente tiempo a la resolución creativa de problemas durante esta fase, de modo que se puedan explorar todas las ideas adecuadamente antes de avanzar con la implementación.

En resumen, la ideación es un paso esencial en el proceso de desarrollo de cualquier nuevo producto; sin ella, ¡no existiría el producto! Al adoptar un enfoque sistemático para explorar conceptos potenciales y evaluarlos objetivamente antes de continuar con las etapas de diseño e implementación, las empresas pueden garantizar la creación de productos exitosos que satisfagan las necesidades del cliente y contribuyan positivamente a sus resultados.

El costo promedio de desarrollo de un nuevo producto en la fase de ideación varía entre $0 y $10 000.

DISEÑO INDUSTRIAL - FASE 2 DEL DESARROLLO DE NUEVOS PRODUCTOS

La fase de Diseño Industrial en el desarrollo de un nuevo producto consiste en materializar las ideas generadas en la fase de ideación. Esto implica crear un diseño detallado que capture todos los aspectos del producto, garantizando al mismo tiempo que cumple con los requisitos del cliente, las normas legales y éticas, así como cualquier otro criterio establecido durante la fase de ideación. Durante esta fase, los equipos perfeccionarán sus conceptos mediante pruebas iterativas y prototipos hasta lograr un diseño adecuado para su propósito.

Los diseñadores deben emplear diversas técnicas al diseñar un producto para garantizar que satisfaga las necesidades y expectativas del cliente. Estas técnicas incluyen, entre otras: ingeniería de factores humanos (HFE), bocetos, modelado 3D, prototipado rápido y diseño industrial asistido por computadora (CAID). Es fundamental que los diseñadores utilicen estas herramientas eficazmente para crear diseños intuitivos, fiables y rentables.

En esta etapa, los equipos también deben considerar los materiales que podrían utilizarse para fabricar su producto, como plásticos, metales o compuestos, según el resultado deseado. Es importante seleccionar estos materiales cuidadosamente, considerando factores como el rendimiento, los costos de producción y el impacto ambiental, para reducir los costos generales y mantener los estándares de calidad. Además, deben estar atentos a posibles riesgos de seguridad al seleccionar componentes o materiales que podrían causar daños o lesiones si los consumidores los utilizan incorrectamente.

En resumen, el diseño industrial es un paso esencial en cualquier proceso de desarrollo de nuevos productos, ya que captura toda la información necesaria para convertir una idea en realidad, a la vez que permite a los diseñadores probar sus propuestas rápidamente sin desperdiciar recursos. Al adoptar un enfoque sistemático para perfeccionar los conceptos mediante pruebas iterativas y prototipado, los equipos pueden garantizar la creación de productos exitosos que satisfagan las necesidades del cliente y contribuyan positivamente a sus resultados.

El costo promedio de desarrollo de un nuevo producto en la fase de diseño industrial oscila entre $5,000 y $15,000.

PROTOTIPADO - FASE 3 DEL DESARROLLO DE NUEVOS PRODUCTOS

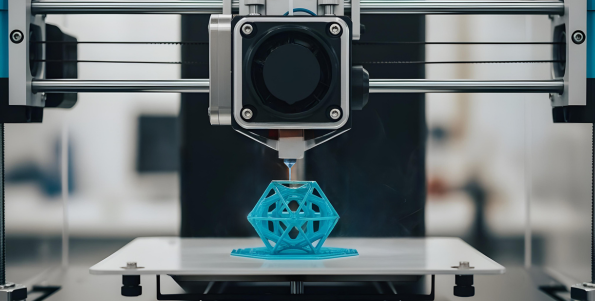

Los equipos de diseño industrial suelen utilizar tecnologías de prototipado rápido, como la impresión 3D o el mecanizado CNC, para producir rápidamente modelos que representen el producto final con la precisión necesaria para realizar pruebas o evaluaciones posteriores. El uso de estos métodos en las primeras etapas del proceso permite a los equipos identificar las mejoras necesarias antes de invertir recursos en series de producción completas, reduciendo así el desperdicio y los errores asociados con los costosos procesos de prueba y error posteriores.

El prototipado es un paso crucial en el proceso de desarrollo de nuevos productos, ya que permite a los equipos crear modelos físicos de los diseños propuestos para probar su funcionamiento antes de invertir recursos en la producción completa. Mediante el prototipado, los equipos pueden identificar problemas con antelación que podrían requerir solución antes de finalizar el diseño o producir el producto final.

A la hora de crear prototipos, los equipos disponen de diversos métodos y tecnologías que pueden elegir según el resultado deseado. Por ejemplo, la impresión 3D es una opción popular para crear prototipos rápidamente a bajo coste gracias a su capacidad para producir formas geométricamente complejas con gran precisión. Esta técnica también es utilizada habitualmente por diseñadores industriales que requieren la creación rápida de prototipos durante las primeras etapas del desarrollo de productos. El mecanizado CNC ofrece otra alternativa para la creación de prototipos, gracias a su capacidad para producir piezas con precisión y rapidez mediante operaciones guiadas por ordenador.

Además, en el proceso de prototipado participan expertos con los conocimientos técnicos necesarios para fabricar prototipos con éxito. Estos expertos incluyen ingenieros con experiencia en software CAD para crear componentes que cumplan con las especificaciones de los diseñadores industriales, así como técnicos capaces de operar impresoras 3D y máquinas CNC con precisión siguiendo las instrucciones. Asimismo, existen especialistas, como científicos de materiales, que pueden asesorar a los equipos sobre los materiales adecuados para proyectos específicos, basándose en consideraciones de coste, rendimiento e impacto ambiental, entre otros factores.

En general, existen numerosos métodos y tecnologías disponibles para la creación de prototipos en los procesos de desarrollo de nuevos productos, lo cual debe tenerse en cuenta al considerar los costos, la velocidad de producción y los requisitos de precisión, entre otros factores. Con la ayuda de profesionales experimentados en diversos campos, como la ingeniería o la ciencia de los materiales, las empresas pueden garantizar el uso eficaz de estas técnicas, garantizando la creación de productos exitosos que satisfagan las necesidades de los clientes y contribuyan positivamente a sus resultados.

Los costos promedio de desarrollo de un nuevo producto en la fase de prototipado varían entre $200 y $10 000 por iteración (por cada prototipo).

(1).webp)

INGENIERÍA ELECTRÓNICA - FASE 4 DE DESARROLLO DE NUEVOS PRODUCTOS

La ingeniería electrónica es la cuarta fase del desarrollo de un nuevo producto e implica el diseño y la fabricación de componentes eléctricos para un producto determinado. Estos pueden ser desde placas de circuito hasta arneses de cableado, entre otros, según los requisitos específicos de cada proyecto. En esta fase, ingenieros electrónicos experimentados se encargan de crear esquemas detallados que definan con precisión los componentes necesarios para producir un sistema electrónico funcional.

Para crear estos sistemas, los ingenieros deben poseer un profundo conocimiento de circuitos analógicos y digitales, así como experiencia en el diseño de placas de circuito impreso (PCB). Las PCB ofrecen una forma eficiente de conectar todos los componentes necesarios en un único sistema que puede reproducirse fácilmente durante la producción en masa. Además, especialistas como los científicos de materiales también pueden asesorar a los equipos sobre los materiales adecuados para su uso en PCB, considerando factores como el coste, el rendimiento y el impacto ambiental.

Para la fabricación de estos componentes, las empresas suelen recurrir a tecnologías de automatización, como máquinas de selección y colocación, para ensamblar rápidamente los componentes en las placas de circuito impreso (PCB) según sus esquemas de diseño. Asimismo, también se pueden utilizar hornos de refusión de soldadura para conectar con precisión las piezas individuales, garantizando su fijación segura. Con estos procesos automatizados, los equipos pueden reducir los errores asociados con los procesos de ensamblaje manual, a la vez que aumentan significativamente la velocidad y la precisión.

Finalmente, una vez creados estos sistemas, es necesario realizar pruebas exhaustivas antes de iniciar la producción. Esto se logra mediante el uso de equipos de prueba especializados, como osciloscopios, que permiten a los equipos monitorear voltajes y otros parámetros en diferentes puntos de la placa durante su funcionamiento. Realizar pruebas como esta con regularidad permite a los equipos identificar cualquier problema con antelación antes de invertir recursos en la producción completa, reduciendo así el desperdicio y los errores asociados con los costosos procesos de prueba y error posteriores.

En general, la ingeniería electrónica desempeña un papel fundamental en los procesos modernos de desarrollo de productos, debido principalmente a su capacidad para ofrecer funcionalidades que van más allá de lo que antes se podía lograr con soluciones mecánicas o no electrónicas. Con la ayuda de profesionales experimentados en diversos campos, como la ingeniería o la ciencia de los materiales, las empresas pueden garantizar el uso eficaz de estas técnicas, a la vez que crean productos exitosos que satisfacen las necesidades del cliente y contribuyen positivamente a sus resultados.

El costo promedio de desarrollo de un nuevo producto en la fase de ingeniería electrónica oscila entre $4.000 y $40.000.

INGENIERÍA MECÁNICA - FASE 5 DE DESARROLLO DE NUEVOS PRODUCTOS

La ingeniería mecánica es la quinta fase del desarrollo de un nuevo producto y se ocupa del diseño y la fabricación de componentes mecánicos para un producto determinado. Estos componentes pueden abarcar desde engranajes hasta chasis, motores y más, todo ello en función de los requisitos específicos del proyecto. En esta fase, ingenieros mecánicos experimentados se encargan de crear diseños detallados que definan con precisión los componentes necesarios para producir un sistema funcional.

La ingeniería mecánica requiere un amplio conocimiento de los principios de ingeniería y de la ciencia de los materiales para diseñar con precisión componentes que soporten cualquier tensión potencial durante su uso. Para crear estos componentes, los ingenieros deben dominar el uso de software de modelado 3D como SolidWorks o Autodesk Fusion 360, que les permite crear modelos complejos de sus piezas antes de pasar a los procesos de fabricación. Además, debido a su complejidad, es fundamental que los ingenieros puedan colaborar eficazmente con los ingenieros eléctricos y de software para integrar con éxito todos los componentes en un único sistema.

Una vez que los equipos han diseñado con éxito sus sistemas, deben decidir la mejor manera de fabricarlos. Este proceso de decisión implica considerar factores como el coste, las características de rendimiento y el impacto ambiental al seleccionar los materiales adecuados para cada componente. Una vez seleccionados los materiales, los equipos pueden optar entre diversos procesos de fabricación, como la fundición, la forja o la impresión 3D, según sus necesidades individuales. Asimismo, se pueden emplear tecnologías especializadas como la fabricación aditiva si se cumplen ciertas condiciones, como series de producción reducidas o piezas personalizadas; también en función de los requisitos individuales.

Finalmente, una vez creados estos sistemas, deben someterse a pruebas exhaustivas antes de entrar en producción, centrándose esta vez en cualquier problema mecánico que pueda surgir durante su uso. Con la ayuda de equipos de prueba especializados, como transductores de fuerza, los equipos pueden garantizar que sus productos cumplan con las normas de seguridad necesarias, soportando el desgaste normal durante largos periodos con un mantenimiento mínimo.

En general, la ingeniería mecánica desempeña un papel fundamental en los procesos modernos de desarrollo de productos, en gran medida gracias a su capacidad para hacer posible lo que antes era imposible con solo soluciones eléctricas. Con la ayuda de profesionales experimentados en diversos campos, como la ingeniería o la ciencia de los materiales, las empresas pueden garantizar el uso eficaz de estas técnicas, a la vez que crean productos exitosos que satisfacen las necesidades de los clientes y contribuyen positivamente a sus resultados.

El costo promedio de desarrollo de un nuevo producto en la fase de ingeniería mecánica oscila entre $4.000 y $40.000.

PRUEBAS Y CERTIFICACIÓN - FASE 6 DEL DESARROLLO DE NUEVOS PRODUCTOS

La sexta fase del desarrollo de un nuevo producto es la etapa de pruebas y certificación. Este paso es crucial para garantizar que un producto cumpla con todas las normas de seguridad, requisitos y estándares de rendimiento necesarios antes de su lanzamiento al público. Para superar estas pruebas, los productos deben ser evaluados tanto por organizaciones independientes como por revisores expertos.

Organizaciones externas como Underwriters Laboratories (UL) ofrecen rigurosos servicios de pruebas que garantizan que todos los aspectos de seguridad de un producto cumplan con los estándares de la industria. Estas pruebas pueden abarcar desde riesgos de descarga eléctrica hasta riesgos de incendio o fallos mecánicos. Durante estas pruebas, expertos evaluarán todos los aspectos del diseño y la construcción de un producto para garantizar su funcionamiento seguro según su propósito previsto. Según los requisitos específicos de cada producto, UL también puede realizar pruebas complementarias, como pruebas de interferencias en líneas eléctricas o emisiones de campos magnéticos, para identificar posibles problemas antes de que se conviertan en problemas graves.

Además de estas pruebas, los productos también pueden requerir certificaciones de otras instituciones externas, como la FCC (Comisión Federal de Comunicaciones) o la IC (Industria Canadá). Estas certificaciones ayudan a verificar que los productos cumplen con ciertas regulaciones técnicas, como las frecuencias inalámbricas o los niveles de emisión, antes de su uso público. Es importante que las empresas que lanzan nuevos productos obtengan estas certificaciones para garantizar que sus dispositivos cumplan con todas las leyes y regulaciones aplicables en el mercado de su país.

Finalmente, se suele contratar a revisores expertos para evaluar la usabilidad general y la calidad del diseño de un producto antes de su lanzamiento. Estos revisores suelen tener una amplia experiencia en el sector que evalúan y pueden proporcionar información detallada sobre cualquier característica que requiera mejoras o cambios antes del lanzamiento. Las empresas se benefician enormemente de la contratación de revisores expertos desde las primeras etapas de sus procesos de desarrollo, ya que esta información les ayuda a pulir cualquier problema rápidamente sin que les cueste demasiado tiempo ni dinero en fases posteriores, cuando la presión aumenta a medida que se acerca la fecha de lanzamiento.

.webp)

En general, la fase de prueba y certificación desempeña un papel esencial para el lanzamiento de nuevos productos exitosos a mercados internacionales, ya que proporciona a las empresas una garantía adicional de que sus productos cumplen con los estándares de la industria, a la vez que ofrecen valor a los clientes mediante mayores garantías de seguridad y fiabilidad. Al recurrir a diversas organizaciones externas como UL, FCC o IC, junto con la información proporcionada por revisores expertos con amplia experiencia, las empresas pueden aumentar sus posibilidades de crear productos exitosos que satisfagan las necesidades de los clientes y contribuyan positivamente a sus resultados.

La fase de prueba y certificación desempeña un papel esencial para el éxito de nuevos productos en los mercados internacionales. Dependiendo del país, la región o el mercado donde se lance un producto, podrían requerirse diferentes certificaciones de instituciones externas.

En Europa, el marcado CE es obligatorio para muchos productos y garantiza su conformidad con todas las directivas pertinentes de la Unión Europea. Este marcado garantiza a consumidores y clientes que los productos cumplen con todos los requisitos aplicables de salud, seguridad y protección del medio ambiente para su uso en el Espacio Económico Europeo (EEE). Esta certificación también garantiza que los productos sean seguros de usar, funcionen dentro de las frecuencias de radio legales, cuenten con etiquetas de eficiencia energética y cumplan con las normativas específicas sobre contenido químico antes de su comercialización en el mercado europeo.

En Estados Unidos, la FCC (Comisión Federal de Comunicaciones) ofrece diversas certificaciones que ayudan a verificar que los productos cumplen con las regulaciones técnicas, como las frecuencias inalámbricas o los niveles de emisión, antes de su uso público. Estas certificaciones abarcan una amplia gama de equipos y componentes electrónicos, desde teléfonos celulares y tabletas hasta dispositivos Bluetooth y sistemas de audio para vehículos. Las empresas que deseen vender sus productos en el mercado estadounidense deben familiarizarse con estas directrices para garantizar su cumplimiento antes de lanzar sus dispositivos al mercado.

Canadá tiene requisitos de certificación similares para muchos tipos de productos electrónicos, que deben ser cumplidos por una organización acreditada llamada Industry Canada (IC). Productos como enrutadores inalámbricos, antenas satelitales o cualquier otro dispositivo que funcione en radiofrecuencias deben someterse a pruebas de aprobación realizadas por IC para obtener la certificación y poder ingresar al mercado canadiense. Además de este proceso de aprobación, IC también proporciona orientación sobre las normas de cumplimiento normativo para los equipos de telecomunicaciones utilizados por empresas en todo Canadá.

Finalmente, Australia cuenta con su propio conjunto de normas de seguridad, gestionadas por Standards Australia, una organización independiente sin fines de lucro responsable de establecer estándares de referencia para toda la industria en diversos campos, como la ingeniería y la tecnología. Todos los fabricantes que deseen vender sus productos dentro de Australia deben someterlos a pruebas en laboratorios acreditados y designados por Standards Australia antes de su lanzamiento al público. Este paso ayuda a garantizar que todos los productos electrónicos cumplan con las normas de seguridad necesarias, a la vez que brinda la confianza de que funcionarán de forma segura según sus fines previstos cuando los utilicen los consumidores en Australia.

En general, es importante que las empresas de todo el mundo comprendan qué certificaciones se requieren al lanzar nuevos productos en diferentes mercados para protegerse a sí mismas y a sus clientes de posibles daños o peligros causados por equipos defectuosos o decisiones de diseño deficientes antes de las fechas de lanzamiento. Al aprovechar los servicios de organizaciones externas como Underwriters Laboratories (UL), la Comisión Federal de Comunicaciones (FCC) o Industry Canada (IC), junto con las revisiones de expertos, las empresas pueden aumentar sus posibilidades de lanzar con éxito nuevos productos a mercados de todo el mundo. Sin embargo, esto puede implicar costos adicionales que deben tenerse en cuenta en cualquier presupuesto de desarrollo de nuevos productos.

El costo promedio de desarrollo de un nuevo producto en la fase de prueba y certificación oscila entre $5,000 y $50,000.

DISEÑO DE EMPAQUES - FASE 7 DEL DESARROLLO DE NUEVOS PRODUCTOS

El diseño de empaque es una parte esencial del proceso de desarrollo de nuevos productos e implica crear una presentación comercial del producto. Esta fase suele seguir a la de pruebas y certificación e implica considerar diversos factores como el público objetivo, el tamaño y la forma del producto, los requisitos legales, las normas de seguridad, la facilidad de transporte, el atractivo para el cliente y el valor percibido. Diseñadores expertos deben colaborar para integrar cada elemento en un empaque cohesivo que refleje tanto la identidad de marca como la finalidad del producto.

Uno de los primeros pasos en el diseño de empaques es investigar al público objetivo para comprender sus preferencias de colores, logotipos, formas, materiales y otros elementos estéticos. Este paso ayuda a garantizar que el diseño final del empaque sea reconocible para los consumidores, a la vez que lo suficientemente distintivo como para destacar entre la competencia en los estantes de las tiendas. También permite a las marcas adaptar sus productos a diferentes mercados o grupos demográficos mediante pequeños ajustes, como cambiar las paletas de colores o añadir atributos de idioma localizados.

Otro factor importante en el diseño de empaques es la elección de materiales que proporcionen la protección adecuada para un producto determinado, a la vez que permitan una visibilidad adecuada en expositores o estanterías. Muchas empresas utilizan contenedores de plástico para productos electrónicos debido a su durabilidad y ligereza; sin embargo, los frascos de vidrio suelen ser eficaces para alimentos, permitiendo que los clientes vean lo que compran antes de realizar la compra. Además, se pueden utilizar insertos de espuma dentro de cajas o estuches para asegurar los artículos frágiles durante el transporte y que lleguen intactos a su destino.

Además, algunas industrias están sujetas a regulaciones adicionales en lo que respecta al diseño de envases, como leyes de etiquetado específicas de la industria o símbolos de advertencia que indican posibles peligros asociados al uso de ciertos productos. Las empresas deben familiarizarse con las directrices aplicables antes de lanzar los envases terminados a los canales de distribución, ya que el incumplimiento podría resultar en multas costosas o incluso retiradas de productos del mercado por incumplimiento de la legislación pertinente.

Los expertos involucrados en el diseño de embalajes pueden incluir ingenieros estructurales que determinan la mejor manera de proteger los productos durante los ciclos de envío; diseñadores gráficos responsables de elegir fuentes, colores e imágenes; especialistas en marketing que analizan las tendencias de consumo; redactores que crean eslóganes inteligentes; abogados especializados en cuestiones de cumplimiento normativo; gerentes de producción que supervisan la configuración del equipo / tiempos de operación; diseñadores industriales responsables de la selección de forma / tamaño; analistas de costos que evalúan los gastos asociados con la producción / envío de paquetes; representantes de ventas encargados de pronosticar las demandas basadas en lanzamientos iniciales de productos, etc. Todas estas personas trabajan juntas para crear paquetes atractivos que transmitan mensajes clave sobre los valores de la marca al mismo tiempo que brindan la información necesaria requerida por ley antes de que ocurran las interacciones con el consumidor.

En general, el diseño del empaque es un componente importante durante las fases de desarrollo de nuevos productos que requiere una consideración cuidadosa de cuestiones relacionadas como las preferencias del público objetivo, los requisitos legales sobre el etiquetado/símbolos de advertencia, etc. Las empresas deben aprovechar los profesionales experimentados de campos como la ingeniería, el diseño gráfico, el derecho, etc., para ejecutar correctamente este paso antes de pasar a los siguientes dentro de los plazos de lanzamiento si quieren obtener resultados exitosos al ingresar a los respectivos mercados en todo el mundo.

El costo promedio de desarrollo de un nuevo producto en la fase de prueba y certificación oscila entre $2,500 y $5,000.

HERRAMIENTAS DE MOLDE Y CONFIGURACIÓN DE FABRICACIÓN - FASE 8 DE DESARROLLO DE NUEVOS PRODUCTOS

El utillaje del molde y la configuración de la fabricación son pasos importantes para el desarrollo de nuevos productos, ya que determinan la apariencia y el funcionamiento del producto final. El proceso consta de varias etapas, comenzando con el diseño del molde o matriz, que se utiliza para dar forma a la pieza, y luego pasando a la etapa de producción, donde se inyecta metal y plástico en la matriz para crear piezas con dimensiones uniformes. Durante esta etapa, las empresas deben considerar factores como la selección del material, la vida útil de la herramienta y cualquier posible contracción que pueda producirse durante el enfriamiento. Para garantizar que cada componente se fabrique con precisión según las especificaciones exactas, las empresas suelen utilizar software de diseño asistido por computadora (CAD) para crear modelos virtuales de los productos propuestos antes de avanzar con los prototipos físicos.

Además de crear moldes, las empresas también deben invertir en máquinas capaces de realizar operaciones de moldeo por inyección. Estas máquinas vienen en varios tamaños y requieren accesorios especializados según el tipo de material que se procese; sin embargo, algunos tipos pueden reutilizarse para múltiples tareas según las necesidades específicas. Para optimizar aún más las operaciones, se pueden emplear sistemas automatizados que permiten reducir los costos de mano de obra a largo plazo mediante la introducción de tecnología robótica en las líneas de ensamblaje para una mayor eficiencia.

Al fabricar componentes con moldes en grandes cantidades, también es necesario considerar los costos asociados al desgaste del equipo a lo largo del tiempo; estos incluyen elementos como los lubricantes, que ayudan a prolongar la vida útil de las herramientas y a mantener un rendimiento óptimo. Además, las empresas deben considerar los gastos relacionados con las actividades de mantenimiento periódico, que mantienen las máquinas funcionando al máximo rendimiento y ayudan a reducir los tiempos de inactividad debido a fallos inesperados frecuentes. En algunos casos, esto podría implicar invertir en un inventario de repuestos para que las reparaciones de emergencia se puedan realizar rápidamente sin depender excesivamente de proveedores externos.

En general, el herramental de moldes y la configuración de la fabricación son pasos fundamentales en el desarrollo de nuevos productos, ya que proporcionan control directo sobre la apariencia y el funcionamiento del producto terminado antes de su lanzamiento a los mercados internacionales. Las empresas deben contar con profesionales con experiencia en campos como la ingeniería, la tecnología de herramental y la automatización de máquinas, entre otros, para ejecutar este paso de forma eficiente y eficaz si desean obtener resultados satisfactorios al entrar en los mercados internacionales.

Los costos promedio de desarrollo de un nuevo producto en la fase de preparación de herramientas y fabricación oscilan entre $10,000 y $100,000+.

PRODUCCIÓN POR LOTES Y CALIDAD MÍNIMA DEL PEDIDO - FASE 9 DEL DESARROLLO DE NUEVOS PRODUCTOS

La producción por lotes y la calidad mínima de pedido son dos pasos importantes en el proceso de lanzamiento de un nuevo producto al mercado. La producción por lotes consiste en agrupar componentes o unidades en lotes para fines de producción. Esto permite ahorrar costos en mano de obra y materiales, además de garantizar que cada artículo cumpla con los estándares de control de calidad antes de su lanzamiento a la venta. La calidad mínima de pedido es un proceso mediante el cual los fabricantes establecen un estándar mínimo para la aceptación de un pedido; esto se hace para garantizar que todas las piezas producidas cumplan con sus especificaciones y los requisitos del cliente.

La agrupación por lotes permite a las empresas agrupar componentes similares, reduciendo así el tiempo dedicado a las operaciones de la línea de montaje y minimizando el desperdicio debido a defectos o envíos incorrectos. También permite a los fabricantes optimizar el uso de los recursos, al identificar qué productos son más rentables y cuántas piezas deben producirse en cada lote. Los beneficios van más allá del simple ahorro de costes; la agrupación por lotes puede generar una mayor productividad, una mayor satisfacción del cliente y un mejor control del inventario.

La calidad mínima del pedido garantiza que todos los componentes o piezas producidos cumplan con los requisitos del cliente y las normativas del sector en materia de seguridad y rendimiento. Ayuda a prevenir defectos durante la producción, que podrían derivar en costosas retiradas de productos o clientes insatisfechos si no se detectan a tiempo. Los fabricantes suelen especificar ciertos criterios, como el espesor del material, el acabado superficial, las tolerancias, etc., que deben comprobarse rigurosamente antes de aceptar un pedido; esto se hace para garantizar un producto de alta calidad en todo momento.

En resumen, la producción por lotes y la calidad mínima del pedido son pasos esenciales al crear un nuevo producto para su lanzamiento comercial; ayudan a controlar los costos y, al mismo tiempo, garantizan productos de alta calidad que cumplen tanto con las regulaciones de la industria como con las expectativas del cliente. Al contar con profesionales experimentados en campos como la ingeniería, la tecnología de fabricación y la logística, entre otros, las empresas pueden gestionar eficazmente estos procesos y, al mismo tiempo, cumplir con los plazos de lanzamiento si desean obtener resultados exitosos al ingresar a sus respectivos mercados internacionales.

Los costos promedio de desarrollo de un nuevo producto en las fases de lotes de producción y MOQ varían desde $25,000 en adelante, dependiendo del tamaño del pedido.

COSTOS DE ENVÍO E IMPORTACIÓN - FASE 10 DE DESARROLLO DE NUEVOS PRODUCTOS

Los costos de envío e importación pueden tener un impacto significativo en el presupuesto total de lanzamiento de nuevos productos al mercado. Para que las empresas tengan éxito en el lanzamiento de sus productos, deben considerar estos costos al planificar sus presupuestos.

En lo que respecta al envío y las importaciones, uno de los factores más importantes que influyen en el costo es la distancia entre las plantas de producción y los clientes finales. El envío aéreo o marítimo puede resultar bastante costoso según la distancia al destino. Además, existen cargos adicionales asociados con el despacho de aduanas, impuestos, aranceles y tasas portuarias que deben considerarse al calcular los costos de envío. Asimismo, algunos países pueden imponer cuotas o regulaciones de importación que también podrían aumentar los gastos generales.

Una vez que el producto llega a su destino, las empresas pueden incurrir en costos adicionales, como tarifas de almacenamiento y distribución. Si no pueden almacenar los productos en sus propias instalaciones, podrían necesitar alquilar almacenes u otras instalaciones. Una vez que los productos llegan a sus respectivos almacenes, se incurrirán en gastos adicionales debido a la mano de obra necesaria para la descarga y clasificación de la mercancía tras su llegada. También existen costos de transporte asociados con el transporte desde los almacenes hasta las tiendas minoristas u otros destinos finales donde los clientes los comprarán.

Todos estos costos deben tenerse en cuenta al planificar el presupuesto de una empresa para el lanzamiento de nuevos productos a fin de aumentar sus posibilidades de éxito en el mercado global. Además, las empresas también deben planificar con antelación cualquier posible retraso que pueda ocurrir durante el transporte debido a desastres naturales, huelgas u otras circunstancias imprevistas, ya que esto podría tener efectos perjudiciales en los plazos y presupuestos si no se gestiona adecuadamente antes del lanzamiento de un nuevo producto a nivel mundial.

Los costos promedio de desarrollo de un nuevo producto en la fase de envío e importación varían desde $5,000 en adelante, dependiendo del tamaño del pedido y también pueden aplicarse a prototipos.

RESUMEN DE COSTOS DE DESARROLLO DE NUEVOS PRODUCTOS

Los costos de desarrollo de nuevos productos son esenciales para el lanzamiento exitoso de productos en el mercado global. Una gestión eficaz de este proceso requiere profesionales con experiencia en campos como ingeniería, tecnología de fabricación y logística, entre otros, que puedan ayudar a controlar los costos y, al mismo tiempo, cumplir con los plazos de lanzamiento para obtener resultados exitosos.

En general, existen numerosos factores que intervienen en la creación de un nuevo producto para su lanzamiento comercial, lo que podría generar costosos déficits si no se tienen en cuenta durante la planificación. Al contar con profesionales experimentados de diversas disciplinas y estar atentos a gastos imprevistos, como gastos de almacenamiento y transporte, las empresas pueden garantizar que sus posibilidades de éxito al entrar en sus respectivos mercados globales sean mucho mayores que sin una gestión adecuada de estos procesos de antemano.

Costos de desarrollo de nuevos productos.

Agenda una entrevista inicial y conócenos mejor. ¿Ya tienes un resumen básico? Envíanoslo para que podamos tener una primera reunión más productiva.

una reunión