- Mindsailors

- Blog

- industrialdesign

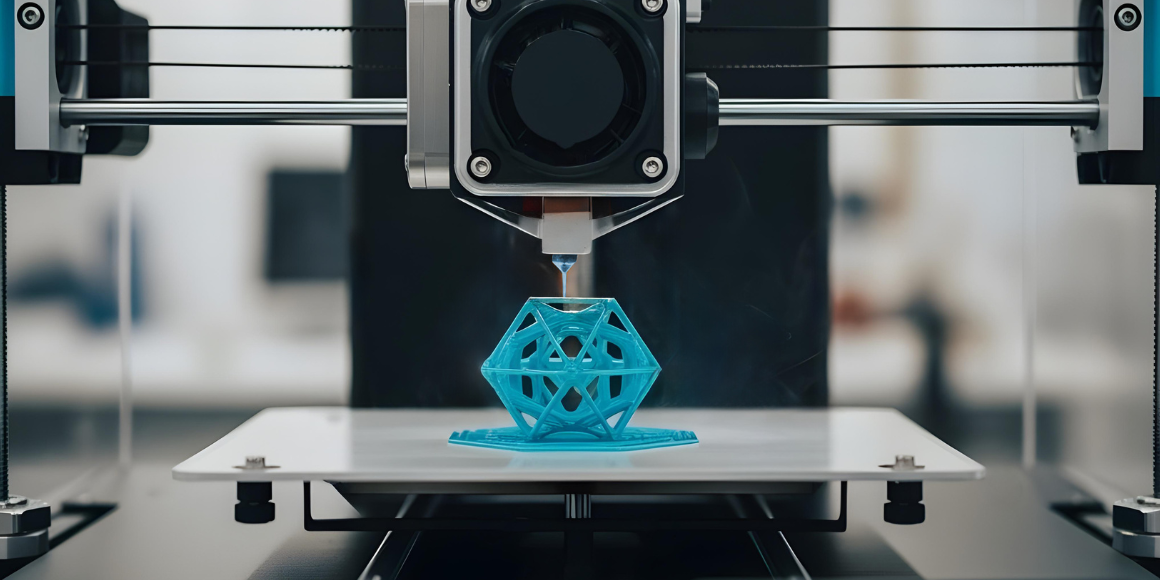

- Prototipado Rápido con Impresoras 3D: Del Concepto al Prototipo en 24 Horas

La parte más lenta de muchos programas de desarrollo de productos sigue siendo la validación física. Un modelo CAD puede actualizarse en minutos, pero el mecanizado tradicional o el prototipado externalizado a menudo extienden una sola iteración a una o dos semanas. El prototipado rápido con impresión 3D moderna comprime ese ciclo a aproximadamente 24 horas, desde la decisión de diseño hasta la pieza funcional, otorgando a los equipos de ingeniería una ventaja estructural en velocidad en lugar de una ganancia marginal de eficiencia.

Por qué es importante el prototipado en 24 horas

En un flujo de trabajo convencional (legacy), un fallo de diseño descubierto el viernes podría no validarse físicamente hasta la semana siguiente, después de que los talleres externos coticen, programen, mecanicen y envíen un prototipo. Cada iteración consume tiempo de calendario, presupuesto y atención de la gerencia, lo que a su vez desalienta la experimentación y fomenta el compromiso apresurado.

Con un flujo de trabajo aditivo interno y disciplinado, los cambios de diseño realizados por la mañana pueden validarse la tarde siguiente. Un producto que antes requería de 5 a 6 ciclos de dos semanas puede moverse de manera realista a través del mismo número de iteraciones en 10 a 12 días, en lugar de 10 a 12 semanas.

Los equipos de desarrollo de élite pueden lograr ciclos de validación completos en 24 horas, mientras que los flujos de trabajo tradicionales suelen requerir de 7 a 14 días por iteración cuando se utilizan prototipos mecanizados o externalizados. Para los equipos que compiten en rendimiento, personalización y tiempo de comercialización (time-to-market), esa brecha se convierte en un diferenciador estratégico central.

El panorama tecnológico: SLA, FDM, SLS

Los diferentes procesos de impresión 3D no son intercambiables; cada uno aporta fortalezas, limitaciones y estructuras de costos específicas que deben entenderse en la etapa de diseño.

Estereolitografía (SLA)

La SLA y sus variantes enmascaradas (MSLA) utilizan luz para curar resina líquida capa por capa, produciendo piezas con alta resolución y superficies lisas adecuadas para carcasas, modelos ergonómicos y características de tolerancia ajustada. Las máquinas de generación actual pueden completar pequeños ensamblajes en pocas horas, escalando el tiempo de construcción principalmente con la altura vertical en lugar del número de piezas en la cámara.

Los portafolios de resinas de grado de ingeniería cubren ahora materiales rígidos similares al ABS, mezclas de alta temperatura, elastómeros flexibles y sistemas rellenos de vidrio o cerámica para componentes rígidos, lo que permite que una sola plataforma de impresión soporte múltiples necesidades de validación.

Las desventajas son las estructuras de soporte que requieren post-procesado, la sensibilidad a la exposición y los perfiles de curado, y el comportamiento de fluencia (creep) y envejecimiento a largo plazo que difieren de los termoplásticos tradicionales.

Modelado por Deposición Fundida (FDM)

El FDM extruye filamento termoplástico como PLA, ABS, PETG o grados de ingeniería como nylon y policarbonato a través de una boquilla calentada. Los sistemas de escritorio son ampliamente accesibles y rentables para modelos conceptuales, plantillas y utillajes (fixtures) no críticos. Los costos de material son bajos y muchos equipos ya poseen al menos una impresora FDM.

Sin embargo, el comportamiento mecánico del FDM es fuertemente anisotrópico; las piezas son más débiles a lo largo de la interfaz entre capas, y la calidad visual a menudo depende en gran medida del ajuste del operador y del post-procesado. Las geometrías complejas con voladizos, paredes delgadas o detalles finos pueden llevar a tiempos de impresión largos -construcciones de 10 horas para piezas moderadamente complejas son comunes - y una eliminación de soportes laboriosa. Para prototipos funcionales donde la geometría, las tolerancias y las superficies deben reflejar la producción final, el FDM es a menudo más apropiado como una capacidad complementaria que como la herramienta principal de validación.

.png)

Sinterizado Selectivo por Láser (SLS)

El SLS utiliza un láser para fusionar capas de polvo de polímero - comúnmente nylon 12 o materiales de ingeniería similares - mientras que el polvo no fusionado actúa como soporte natural, eliminando las estructuras de soporte tradicionales. Esto permite canales internos complejos, contrasalidas (undercuts) y ensamblajes anidados sin la carga de eliminación de soportes que se encuentra en FDM y SLA.

Mecánicamente, las piezas de nylon SLS pueden alcanzar resistencias a la tracción de 45–50 MPa - aproximadamente el 80–90% del PA12 moldeado por inyección - cuando los parámetros del proceso, las tasas de renovación de polvo y el post-procesado están bien controlados, haciéndolas adecuadas para encastres elásticos (snap-fits), soportes de carga y utillajes funcionales. Los principales inconvenientes son el mayor gasto de capital (CAPEX), la infraestructura para el manejo de polvo y los ciclos de construcción orientados a lotes que favorecen el llenado del volumen de construcción durante la noche en lugar de impresiones unitarias.

.png)

El flujo de trabajo de 24 horas: Diseñar, Imprimir, Validar, Iterar

Un verdadero ciclo de 24 horas tiene menos que ver con la velocidad de la impresora y más con la orquestación disciplinada del diseño, la preparación, la impresión y el post-procesado.

1. Mañana: Diseño y Diseño para Fabricación Aditiva (DfAM)

El ciclo comienza en CAD con una pregunta de diseño claramente definida: una nueva geometría de encastre elástico, una torreta de fijación revisada o una interfaz de carcasa modificada. En lugar de diseñar genéricamente y esperar que la impresora pueda con ello, el equipo aplica principios de Diseño para Fabricación Aditiva (DfAM) desde el primer boceto:

- Elegir el proceso de impresión (SLA, FDM, SLS) basado en el objetivo de validación: ajuste, función, rendimiento térmico o mecánico.

- Orientar la pieza para alinear las trayectorias de carga principales con las direcciones más fuertes del proceso elegido; por ejemplo, evitando cargas críticas perpendiculares a la pila de capas en FDM.

- Minimizar voladizos que requieran soportes e introducir ángulos autosoportados donde sea posible, típicamente por encima de 45° en relación con el plano de construcción.

- Consolidar ensamblajes de múltiples partes en unidades impresas individuales donde sea factible, integrando clips, charnelas (living hinges) y canales que serían costosos o imposibles en el utillaje tradicional.

El resultado del diseño en esta etapa no es solo geometría; es un modelo listo para imprimir que anticipa el comportamiento de fabricación en lugar de reaccionar a él después de un fallo.

2. Tarde: Laminado (Slicing) y Detección de Modos de Fallo

Una vez que la geometría se "congela" para la iteración, el software de laminado traduce el modelo en instrucciones para la máquina. En este punto, el trabajo del operador es menos "pulsar imprimir" y más "evaluación de riesgos":

- Utilizar vistas previas de capas para identificar paredes delgadas que pueden no formarse correctamente, puentes no soportados propensos a combarse, o cambios abruptos de sección transversal que pueden causar deformación local.

- Simular la colocación de soportes y ajustar la orientación o características menores de la geometría para reducir el volumen de soporte, particularmente en SLA y FDM donde los soportes impulsan tanto el consumo de material como la mano de obra.

- Confirmar que los tiempos estimados de construcción se alineen con la ventana de 24 horas, asegurando que la finalización de la impresión y el post-procesado encajen dentro del día operativo del equipo.

Una inversión modesta en este paso - decenas de minutos dedicados a evaluar riesgos - evita trabajos nocturnos fallidos y protege el ritmo del ciclo de iteración.

3. Tarde a Noche: Impresión Desatendida

Con los parámetros bloqueados, el trabajo se ejecuta sin supervisión. Los sistemas SLA y FDM pueden completar piezas más pequeñas en 2 a 6 horas, mientras que las construcciones SLS suelen ocupar toda una noche, incluyendo el enfriamiento. Las máquinas modernas monitorean la temperatura, la exposición y los estados de error básicos automáticamente, reduciendo la necesidad de supervisión constante.

La decisión de gestión crítica es la agrupación por lotes (batching):

- cuando el tiempo para el primer prototipo es más importante que la utilización, se pueden priorizar piezas clave individuales;

- cuando se está preparando un diseño estable para múltiples pruebas, llenar completamente el volumen de construcción resulta más económico.

Los equipos que eligen explícitamente entre velocidad y utilización para cada ejecución obtienen un mejor control sobre el costo y el cronograma.

4. Mañana Siguiente: Post-procesado Sin Cuellos de Botella

El post-procesado es donde muchos flujos de trabajo de "24 horas" realmente fallan. Si la limpieza, el curado, el desempolvado y el acabado consumen un día laboral entero, la ventaja de la impresión nocturna se evapora.

Para SLA, las unidades de lavado automatizado y las estaciones de curado UV típicamente pueden llevar las piezas desde el estado "en verde" (green state) a una condición mecánicamente estable en unas pocas horas, siempre que la carga de los utillajes y el rendimiento coincidan con la salida de la impresora. Para SLS, el desempolvado automatizado, el tamizado y el acabado superficial opcional (como el chorreado de microesferas o el pulido vibratorio) deben dimensionarse de modo que una construcción nocturna completa pueda procesarse en la misma mañana.

Emergiendo en 2025–2026, la integración del hilo digital está permitiendo a los equipos capturar automáticamente parámetros de construcción, datos de lotes de material y condiciones de post-procesado, creando un ciclo de retroalimentación que refina progresivamente las reglas de diseño y predice fallos potenciales antes de que comience la impresión. De manera similar, las capacidades de impresión multimaterial se están expandiendo, permitiendo que construcciones individuales combinen materiales rígidos y flexibles o integren elementos conductivos, capacidades que aceleran aún más los ciclos de validación funcional.

Información crítica sobre cuellos de botella: Los equipos sin automatización de post-procesado frecuentemente ven ciclos nominales de 24 horas extenderse a 36–48 horas. Las estaciones de lavado/curado automatizadas para SLA y los sistemas de desempolvado automatizados para SLS son infraestructura cada vez más esencial para lograr tiempos de ciclo reales de manera confiable. Esto representa un diferenciador operativo clave que separa los cronogramas aspiracionales de los resultados reproducibles.

El objetivo no es un acabado cosmético perfecto en cada iteración, sino pasos predecibles y repetibles que entreguen piezas funcionalmente representativas lo suficientemente rápido como para respaldar la siguiente decisión de diseño.

5. Tarde: Pruebas e Integración de Retroalimentación

Una vez que el prototipo está listo, el equipo lo utiliza inmediatamente para responder la pregunta que desencadenó la iteración:

- ¿Se ensambla la pieza con los componentes correspondientes sin interferencia o exceso de holgura?

- ¿Los encastres elásticos se enganchan con la fuerza prevista y se liberan sin deformación permanente?

- Bajo cargas térmicas o mecánicas representativas, ¿se comporta la pieza en línea con el rendimiento esperado del material de producción?

La retroalimentación cuantitativa - desplazamiento medido, curvas fuerza-deflexión, tasas de fuga - se introduce directamente en el modelo CAD el mismo día. En lugar de tratar los prototipos como artefactos únicos, el equipo trata cada uno como un experimento estructurado cuyos resultados refinan tanto la geometría como las suposiciones.

.png)

Selección de Materiales: Validando lo Correcto

Elegir el material incorrecto puede proporcionar una respuesta rápida pero engañosa. El objetivo no es imprimir "algo que se parezca a la pieza", sino "algo que diga la verdad sobre la pieza".

- Para validación mecánica, el nylon SLS y las resinas SLA de grado de ingeniería son apropiados porque su resistencia a la tracción, módulo y elongación pueden caer dentro de un rango razonable de los termoplásticos de producción cuando se procesan correctamente.

- Para ambientes de alta temperatura o químicamente agresivos, son necesarias resinas especializadas de alta temperatura o polímeros de alto rendimiento como ULTEM o PEEK en sistemas compatibles para evitar sobreestimar el rendimiento basado en materiales de baja temperatura como el PLA.

- Para verificaciones puramente ergonómicas y estéticas - comodidad de agarre, disposición de la interfaz, visibilidad de la pantalla - los materiales y procesos de menor costo son aceptables, porque el objetivo es la comprensión espacial en lugar de la correlación estructural.

Un flujo de trabajo robusto distingue explícitamente qué propiedades se están validando en cada iteración y selecciona los materiales en consecuencia, en lugar de recurrir por defecto a cualquier filamento o resina que esté cargado.

Diseño para Fabricación Aditiva como Punto de Apalancamiento

Las especificaciones de la impresora - velocidad, resolución, volumen de construcción - son fáciles de comparar. Las mayores ganancias, sin embargo, a menudo provienen de decisiones de diseño que trabajan con las limitaciones de los procesos aditivos en lugar de ir en su contra.

Estrategia de Soporte y Orientación

En SLA y FDM, las estructuras de soporte consumen material, extienden el tiempo de construcción y crean superficies que requieren lijado o reelaboración. Al rotar piezas, engrosar o adelgazar características locales e introducir conicidades suaves o redondeos, los diseñadores pueden reducir significativamente el volumen de soporte manteniendo la geometría funcional. A través de múltiples iteraciones de diseño, estas optimizaciones pueden recuperar días de cronograma y un costo sustancial de material.

La orientación es igualmente importante mecánicamente. Para FDM en particular, alinear las direcciones de tensión principales paralelas al plano de capa, en lugar de perpendiculares a él, puede mejorar notablemente la fatiga y la resistencia máxima sin cambiar el material o el relleno. Incluso en procesos más isotrópicos como SLS, la orientación afecta la tensión residual, la calidad de la superficie en caras críticas y la precisión dimensional para ajustes apretados.

Consolidación de Ensamblajes

El DFM tradicional para mecanizado o moldeo fomenta la división de funciones complejas en múltiples piezas para simplificar el utillaje y el ensamblaje. El DfAM a menudo invierte esta lógica. Con la fabricación aditiva, los canales integrados, las charnelas (living hinges), las estructuras reticulares (lattice) y las características de montaje combinadas pueden producirse en una sola construcción sin complejidad adicional de utillaje.

Al consolidar ensamblajes, los equipos pueden validar tanto la funcionalidad como la ergonomía del ensamblaje en menos iteraciones y con menos fuentes de error potenciales. Más tarde, cuando los diseños transicionan hacia el moldeo por inyección, las ideas de estos prototipos integrados informan divisiones de piezas más inteligentes y decisiones de utillaje más decididas en lugar de divisiones arbitrarias.

Impacto en el Mundo Real a través de las Industrias

Varias industrias ya tratan el prototipado rápido aditivo como una práctica estándar en lugar de un experimento:

Aeroespacial: Los equipos de desarrollo han documentado reducciones del 65–75% en los tiempos de entrega de prototipos para ensamblajes de soportes complejos, permitiendo probar múltiples variantes de trayectorias de carga dentro de una sola ventana de iteración tradicional. Esta aceleración cambia fundamentalmente la economía de la exploración de diseño.

Automotriz: Los fabricantes rutinariamente imprimen herramientas, calibres y utillajes durante la noche para apoyar las líneas de producción, convirtiendo solicitudes al taller de matricería que antes tomaban semanas en mejoras al día siguiente en la línea.

Dispositivos Médicos: Los desarrolladores pueden comprimir significativamente los ciclos de iteración; por ejemplo, en un estudio de caso de Xometry, un equipo completó 9 iteraciones de prototipos en solo 20 días, comprimiendo el tiempo entre la decisión de diseño y los datos de prueba clínicamente relevantes. Esta aceleración puede apoyar una preparación más eficiente para las fases de verificación y validación en diseños regulados.

Estos ejemplos comparten un patrón común: los equipos no simplemente adquieren impresoras; reorganizan sus procesos de desarrollo alrededor de ciclos de iteración cortos y disciplinados.

Cuando el Prototipado Rápido No es la Herramienta Correcta

A pesar de sus ventajas, la impresión 3D no siempre es la respuesta correcta. Un ciclo de 24 horas es más valioso cuando las restricciones principales son la velocidad de aprendizaje y el riesgo de diseño, no el costo por pieza.

- Para piezas simples de alto volumen con requisitos estables y objetivos de costo unitario ajustados, el utillaje convencional y el moldeo siguen siendo más económicos una vez que el diseño está congelado.

- Para productos impulsados por regulaciones donde cada prototipo debe seguir el mismo proceso validado que la producción, el valor de las iteraciones informales ultrarrápidas puede limitarse a la exploración temprana del concepto.

- Para piezas muy grandes o aquellas que requieren materiales que aún no están bien soportados por procesos aditivos, el costo y la complejidad de imprimir pueden superar el aprendizaje obtenido.

La clave es usar el prototipado rápido donde cambia decisiones, no donde simplemente produce una versión más cara de una respuesta ya obvia.

Consideraciones de Implementación Más Allá de la Impresora

Lograr ciclos confiables de 24 horas requiere más que una máquina capaz.

- Integración de software entre CAD, laminado y gestión de impresoras debe minimizar el manejo manual de archivos y la reentrada de parámetros para evitar fricciones y errores.

- Inventario de materiales y consumibles debe gestionarse para que las ideas dignas de imprimir no se retrasen por falta de resina, polvo o capacidad de lavado.

- Captura de datos - parámetros de construcción, orientación, lotes de material, condiciones de post-procesado - apoya el análisis de causa raíz cuando las piezas fallan inesperadamente y ayuda a refinar las reglas de diseño con el tiempo. Esta recolección sistemática de datos es fundamental para los flujos de trabajo de hilo digital cada vez más estándar en 2026.

- La formación es esencial: los ingenieros con experiencia en DFM tradicional deben aprender a explotar deliberadamente las libertades aditivas (conductos internos, retículas graduadas, consolidación) respetando al mismo tiempo las nuevas restricciones (soportes, anisotropía, gestión del calor).

Las organizaciones que tratan estos aspectos como un sistema coherente, en lugar de herramientas aisladas, son las que logran de manera confiable ciclos genuinos de 24 horas en lugar de éxitos afortunados ocasionales.

La Velocidad como Estrategia de Desarrollo de Producto

El prototipado rápido con impresión 3D no se trata solo de producir piezas más rápido. Se trata de cambiar el desarrollo de productos de una planificación especulativa a un aprendizaje empírico a un ritmo que los métodos convencionales no pueden igualar. Cuando los equipos pueden hacer una pregunta concreta por la mañana y tener la respuesta física al día siguiente, el riesgo se convierte en una variable de diseño manejable en lugar de una sorpresa diferida.

Para las empresas que diseñan e ingenian productos físicos, la ventaja competitiva proviene de acoplar tecnologías aditivas con una disciplina rigurosa de flujo de trabajo, objetivos de validación claros y una cultura que espera aprender de cada iteración. La impresora es solo un componente; la ventaja real reside en cómo la organización diseña, decide e itera alrededor de ella.

Si su ciclo de prototipado actual todavía se mide en semanas, no en días, integrar un flujo de trabajo aditivo disciplinado con su proceso de DFM es a menudo la palanca más rápida para accionar. Esta es precisamente la brecha que ayudamos a cerrar.

Prototipado Rápido con Impresoras 3D: Del Concepto al Prototipo en 24 Horas

Agenda una entrevista inicial y conócenos mejor. ¿Ya tienes un resumen básico? Envíanoslo para que podamos tener una primera reunión más productiva.

una reunión