- Mindsailors

- Blog

- sustainabledesign

- Una Nueva Era de Materiales en la Ingeniería de Productos

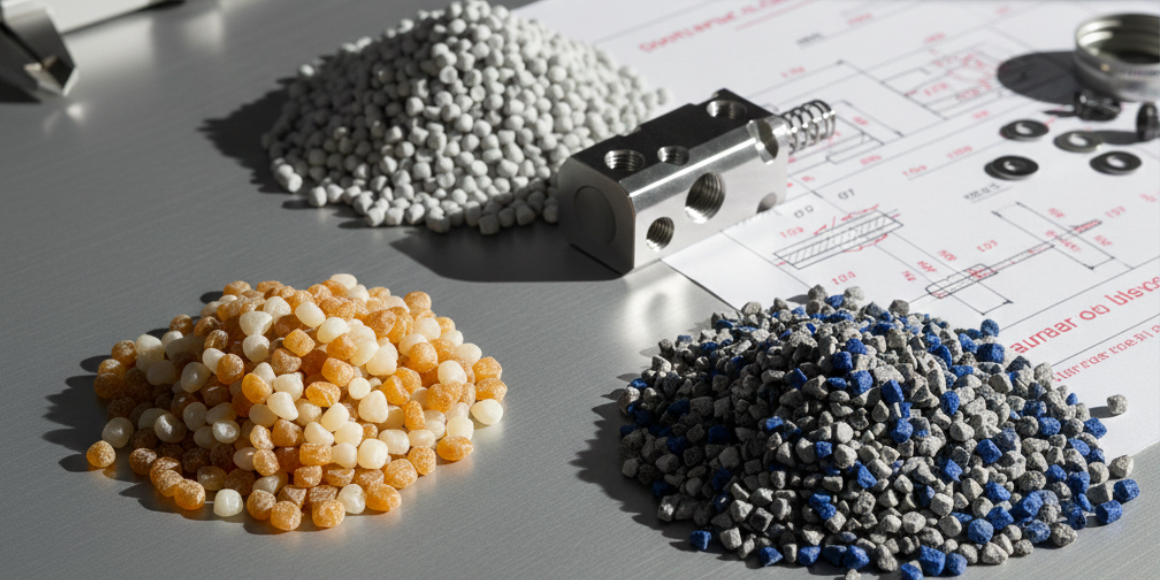

Ante los crecientes desafíos de la degradación ambiental y las presiones de una economía circular, los ingenieros de diseño de productos se enfrentan a una nueva realidad. Los materiales petroquímicos tradicionales, que dominaron la industria durante décadas, están siendo reemplazados gradualmente por alternativas avanzadas: bioplásticos, materiales reciclados y materiales inteligentes. Estas innovadoras soluciones de materiales abren nuevas posibilidades en el diseño de productos, pero también plantean importantes desafíos tecnológicos y económicos para diseñadores e ingenieros de producción. Comprender sus propiedades, costos, disponibilidad y potencial de aplicación es crucial para crear futuros productos que sean eficientes y sostenibles.

Bioplásticos: de la teoría a las aplicaciones prácticas

El mercado de los bioplásticos está experimentando un crecimiento dinámico, aunque los datos requieren una interpretación cuidadosa. La capacidad de producción mundial de bioplásticos fue de 2,47 millones de toneladas en 2024. Las estimaciones para 2025 apuntan a 2,31 millones de toneladas. Esto no representa una disminución, sino una revisión de las estimaciones resultante de informes más precisos y la exclusión de las denominadas "capacidades de masa balanceada" de los modelos, que no cumplen los criterios para los bioplásticos puros. Es importante destacar que en 2025, la tasa de utilización de la capacidad de la industria fue del 72%, lo que se tradujo en 1,67 millones de toneladas de producción real. Las previsiones hasta 2030 se mantienen optimistas, con un aumento previsto hasta los 4,69 millones de toneladas, debido principalmente a la expansión de la producción de bio-PE y bio-PP en Europa.

Los bioplásticos no constituyen una categoría única y uniforme de materiales. Existe una amplia gama de tipos, cada uno con propiedades adaptadas a aplicaciones específicas. El polilactido (PLA), derivado de recursos renovables como el maíz y la caña de azúcar, se ha utilizado tanto en envases como en aplicaciones más avanzadas. Los polihidroxialcanoatos (PHA) presentan propiedades similares a las de los plásticos convencionales, a la vez que son biodegradables en condiciones naturales. El succinato de polibutileno (PBS) y sus mezclas con otros polímeros de origen biológico ofrecen propiedades mecánicas mejoradas en comparación con el PLA puro.

.png)

Desde la perspectiva del diseño para manufactura (DFM), trabajar con bioplásticos requiere un conocimiento avanzado de su comportamiento térmico y mecánico. Si bien el PLA es una opción popular, es sensible a altas temperaturas y tensiones mecánicas. Esto implica que los ingenieros deben diseñar cuidadosamente los procesos de inyección, considerando temperaturas de molde más bajas y, en ocasiones, tiempos de enfriamiento más largos. La metodología de Diseño para la Fabricación y el Ensamblaje (DFMA) permite optimizar el proceso de producción de PLA, reduciendo el desperdicio de material y el tiempo de mano de obra dedicado al ensamblaje final.

Ejemplos comerciales específicos demuestran las aplicaciones prácticas de los bioplásticos. Coca-Cola ha lanzado una botella 100 % vegetal y también está probando botellas de PEF (furanoato de polietileno). Procter & Gamble utiliza bio-PE para envases de cosméticos, al igual que L'Oréal y Unilever como parte de los compromisos de la Fundación Ellen MacArthur. En Australia, Plantic Technologies produce envases de bioplástico a base de maíz para la industria alimentaria. El segmento de envases domina el mercado de los bioplásticos, representando el 45 % de la capacidad de producción mundial, pero existe un creciente interés en el uso de bioplásticos en artículos duraderos, productos que requieren parámetros de rendimiento más altos e incluso dispositivos médicos.

Materiales reciclados: diseño con flujos de residuos existentes

El Diseño a partir del Reciclaje (DFR) representa un cambio de paradigma en sostenibilidad. A diferencia del "Diseño para el Reciclaje" tradicional, que se centra en la reciclabilidad al final de la vida útil de un producto, la metodología del Diseño a partir del Reciclaje parte de los flujos de residuos existentes y crea nuevos productos a partir de ellos.

Sin embargo, el uso de materiales reciclados en la producción presenta desafíos prácticos para los diseñadores. El principal problema es la variabilidad de las propiedades de los materiales. Mientras que los materiales vírgenes presentan propiedades bien definidas y consistentes entre lotes, los materiales reciclados presentan una alta variabilidad en su composición química, características térmicas y comportamiento reológico. Esto se debe al origen heterogéneo de los residuos: pueden contener mezclas de diferentes polímeros, aditivos residuales o contaminantes.

Los costes de los materiales son otro factor crítico. Producir una tonelada de plástico virgen cuesta de media entre 800 y 1200 €, lo que genera entre 1,7 y 3,5 toneladas de CO₂. El proceso de reciclaje mecánico cuesta entre 400 y 600 € por tonelada, pero los pellets reciclados (R-PET, R-PP, R-HDPE) cuestan entre 700 y 1000 € por tonelada. Paradójicamente, en Europa, en febrero de 2025, el rPET era entre 750 y 800 $ más caro que el PET virgen, debido a la escasez de materias primas de alta calidad, los costes de clasificación y purificación, y los bajos precios del petróleo, que mantienen bajos los costes de producción del plástico virgen. Esta brecha en la economía circular supone un importante reto para la comercialización.

Para los ingenieros de DFM, esta variabilidad y estructura de costos crean ventanas de proceso estrechas. Al inyectar polímeros reciclados, las diferencias en la viscosidad, el contenido de humedad o la tasa de degradación pueden provocar:

- Falta de homogeneidad en el llenado del molde: pueden aparecer bolsas de aire, líneas de unión irregulares o llenado incompleto.

- Inestabilidad dimensional y estética: las diferencias en el embalaje y el enfriamiento afectan la contracción del material, lo que provoca deformaciones e irregularidades en la superficie.

- Ventana de proceso reducida: el sistema se vuelve más sensible a pequeños cambios, lo que requiere un control de parámetros más preciso.

A pesar de estos desafíos, el moldeo por inyección de circuito cerrado con sensores (moldeo por inyección de circuito cerrado con control adaptativo de parámetros) muestra resultados prometedores. Esta tecnología mide el comportamiento real del material dentro del molde y ajusta los parámetros de forma adaptativa para compensar las variaciones entre lotes.

Para la creación de prototipos y la producción a pequeña escala, el termoformado se está convirtiendo en una alternativa atractiva al moldeo por inyección. Aunque menos preciso, el proceso de termoformado ofrece menores costos de herramientas y un plazo de producción más rápido, lo que lo hace ideal para productos a gran escala con pocos componentes.

El proyecto "Diseño a partir del Reciclaje", desarrollado en la Universidad de Amberes, proporcionó directrices prácticas para ingenieros que diseñan productos a partir de polímeros reciclados. La metodología consta de un proceso de seis pasos: caracterización técnica del flujo de materiales, evaluación de las propiedades sensoriales únicas del material, formulación de una visión para la experiencia del material, generación de ideas, desarrollo de directrices de diseño y prototipado final.

Materiales inteligentes: nuevas dimensiones del diseño funcional

Los materiales inteligentes representan la categoría más transformadora. Se estima que el mercado de materiales inteligentes alcanzó los 78.270 millones de dólares en 2024 y se espera que alcance los 169.620 millones de dólares para 2034. Estos materiales, que responden activamente a factores ambientales como la temperatura, los campos eléctricos, la tensión mecánica o los campos magnéticos, abren posibilidades completamente nuevas en el diseño de productos.

Sin embargo, los desafíos de la comercialización son significativos. La integración de materiales inteligentes requiere un rediseño completo de la cadena de suministro. Para muchas empresas, no se trata solo de cambiar de proveedor, sino también de establecer nuevas alianzas con fabricantes especializados, lo que a menudo requiere la colaboración con institutos de investigación. Además, los materiales inteligentes requieren importantes inversiones en infraestructura: sensores, sistemas de control y software de simulación, lo que supone una barrera de entrada para las pequeñas y medianas empresas.

Los materiales piezoeléctricos representaron la mayor parte del mercado de materiales inteligentes en 2024, generando electricidad en respuesta a la tensión mecánica. Se utilizan en sensores, dispositivos médicos y sistemas de reducción de vibraciones. Su reutilización y respuesta controlada con precisión los hacen especialmente valiosos en aplicaciones reguladas por normativas y estándares de seguridad.

Los materiales con memoria de forma (SMA) demuestran la capacidad de recuperar su forma original tras la exposición al calor o a la corriente eléctrica. Si bien las SMA (aleaciones con memoria de forma) demuestran una gran resistencia y una alta eficiencia energética, presentan importantes complejidades de diseño. El principal reto reside en que los materiales inteligentes deben integrarse en las primeras etapas del proceso de diseño, en lugar de añadirse posteriormente a diseños existentes basados en tecnologías convencionales.

.png)

Una dirección innovadora es la impresión 4D, una extensión de la impresión 3D en la que los componentes pueden cambiar de forma o propiedades en respuesta a estímulos externos. El Laboratorio de Autoensamblaje del MIT, en colaboración con Stratasys y Autodesk, ha desarrollado tecnología de impresión 4D utilizando impresoras multimaterial Connex. Los materiales programables del laboratorio incluyen fibras de carbono autotransformables, estructuras de madera impresas, fibras textiles y compuestos de caucho y plástico, que ofrecen accionamiento, detección y transformación de materiales programables. El objetivo es una auténtica robótica de materiales: «robots sin robots», donde el propio material, sin electrónica ni motores tradicionales, posee adaptabilidad y capacidad de movimiento integradas.

En noviembre de 2024, investigadores de la Universidad de Colorado presentaron un trabajo pionero sobre compuestos multifuncionales que pueden cambiar de forma mediante la orientación precisa de las fibras. El Laboratorio de Autoensamblaje del MIT está explorando materiales de inspiración biológica capaces de autorrepararse (autocurarse), así como la tecnología de Impresión Líquida Rápida (RL), que imprime productos grandes y elásticos, como muebles de interior y prótesis, y la Impresión de Metal Líquido (LMI), que crea muebles a partir de aluminio fundido en minutos.

Se proyecta que el segmento de materiales estructurales reactivos (materiales estructurales inteligentes) experimentará el mayor crecimiento en la próxima década. Diseñados para mejorar la resistencia estructural, estos materiales se están aplicando en los sectores de la construcción y la automoción, donde los polímeros autorreparables pueden prolongar la vida útil del producto y reducir los costes de mantenimiento.

El futuro está en un enfoque multidisciplinario

La aplicación práctica de las tres categorías de materiales requiere una base de conocimientos mucho más amplia por parte de diseñadores e ingenieros de producción. La comercialización de bioplásticos está impulsada por el aumento de las regulaciones europeas, como el Plan de Acción para la Economía Circular y el Pacto Verde Europeo. En el caso de los materiales reciclados, el dominio de las técnicas de caracterización y control de calidad es crucial para gestionar la variabilidad del proceso. Los materiales inteligentes, por otro lado, requieren herramientas de diseño avanzadas y experiencia con equipos multidisciplinares; los conocimientos de ingeniería tradicionales suelen ser insuficientes.

Instituciones como el MIT, Dassault Systèmes y Autodesk invierten en herramientas de simulación que permiten a los diseñadores predecir el comportamiento de los materiales en diversas condiciones. La inteligencia artificial (IA) y las tecnologías de aprendizaje automático aceleran el proceso de selección de materiales mediante el análisis de grandes conjuntos de datos y la identificación de los mejores materiales para aplicaciones específicas.

La transformación que se está produciendo no se limita a un cambio en los materiales, sino a un cambio en toda la filosofía del diseño de productos. La ingeniería circular (diseño sostenible) ya no considera el lanzamiento del producto como un punto final, sino que planifica una segunda vida para él, mediante la reparación, la remanufactura o el reciclaje. Esta perspectiva holística está cambiando la forma en que los ingenieros abordan cada fase del desarrollo de productos, desde la concepción hasta la producción y el final de su vida útil.

Una Nueva Era de Materiales en la Ingeniería de Productos

Agenda una entrevista inicial y conócenos mejor. ¿Ya tienes un resumen básico? Envíanoslo para que podamos tener una primera reunión más productiva.

una reunión