- Mindsailors

- Blog

- projektowaniezrównoważone

- Nowa Era Materiałów w Inżynierii Produktu

W obliczu rosnących wyzwań związanych z degradacją środowiska i presją na gospodarkę o obiegu zamkniętym, inżynierowie projektujący produkty stają przed nową rzeczywistością. Tradycyjne materiały petrochemiczne, które przez dziesięciolecia dominowały w branży, zostają stopniowo zastępowane przez zaawansowane alternatywy: bioplastiki, materiały recyklowane i inteligentne materiały. Te innowacyjne rozwiązania materiałowe otwierają nowe możliwości w projektowaniu produktów, ale jednocześnie stawiają przed projektantami i inżynierami produkcji istotne wyzwania technologiczne i ekonomiczne. Zrozumienie ich właściwości, kosztów, dostępności oraz potencjału zastosowań jest kluczowe dla tworzenia produktów przyszłości, które będą zarówno wydajne, jak i zrównoważone.

Bioplastiki – Od Teorii do Aplikacji Praktycznych

Rynek bioplastików przeżywa dynamiczny wzrost, choć dane wymagają starannej interpretacji. Globalne zdolności produkcyjne bioplastików wynosiły 2,47 miliona ton w 2024 roku. Szacunki na 2025 rok wskazują na 2,31 miliona ton. To nie jest spadek, ale korekta szacunków wynikająca z bardziej precyzyjnego raportowania i wyłączenia z modeli tzw. „mass-balanced capacities", które nie spełniają kryteriów czystych bioplastików. Istotne jest, że w 2025 roku poziom wykorzystania mocy produkcyjnych w branży wynosił 72%, co przełożyło się na 1,67 miliona ton rzeczywistej produkcji. Prognozy do 2030 roku pozostają optymistyczne – spodziewany wzrost do 4,69 miliona ton, co wynika głównie z ekspansji produkcji bio-PE i bio-PP w Europie.

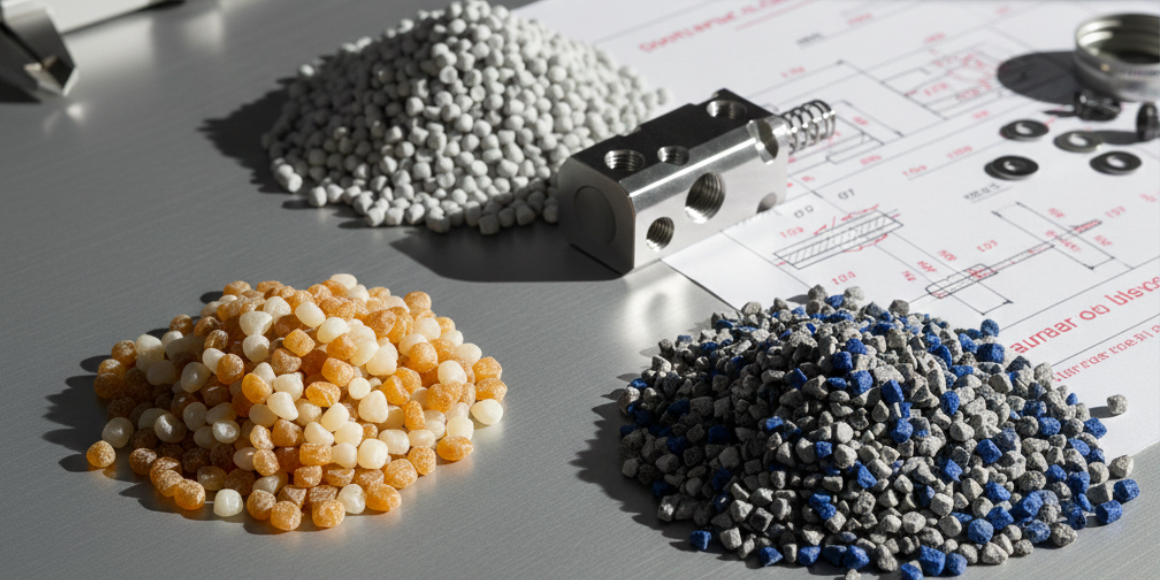

Bioplastiki nie są jedną jednolitą kategorią materiałów. Istnieje szerokie spektrum typów, każdy z właściwościami dostosowanymi do specyficznych zastosowań. Polilaktyd (PLA), pochodzący z odnawialnych źródeł takich jak kukurydza i trzcina cukrowa, znalazł zastosowanie zarówno w opakowaniach, jak i w bardziej zaawansowanych aplikacjach. Polihydroksyalkanoany (PHA) wykazują podobne właściwości do konwencjonalnych plastików, jednocześnie będąc biodegradowalne w warunkach naturalnych. Polibutylenosukcynian (PBS) oraz jego mieszanki z innymi polimerami biobazowanymi oferują ulepszone właściwości mechaniczne w porównaniu z czystym PLA.

.png)

Z perspektywy projektowania pod kątem wytwarzania (DFM – Design for Manufacturing), praca z bioplastikami wymaga zaawansowanej wiedzy o ich zachowaniu termicznym i mechanicznym. PLA, choć jest popularnym wyborem, wykazuje wrażliwość na wysokie temperatury i naprężenia mechaniczne. Oznacza to, że inżynierowie muszą starannie projektować procesy wtryskiwania, uwzględniając niższe temperatury form oraz czasami dłuższe czasy chłodzenia. Metodologia DFMA (Design for Manufacturing and Assembly – projektowanie pod kątem wytwarzania i montażu) umożliwia optymalizację procesu produkcji PLA, zmniejszając odpad materiałowy i czas pracy poświęcony na finalny montaż.

Konkretne przykłady komercyjne pokazują praktyczne zastosowania bioplastików. Coca-Cola wprowadziła na rynek butelkę w pełni pochodzącą z surowców roślinnych („100% Plant-based Bottle"), testując również butelki z PEF (polietylenu furanoianu). Procter & Gamble używa bio-PE do opakowań kosmetyków, podobnie jak marki L'Oréal i Unilever w ramach zobowiązań fundacji Ellen MacArthur Foundation. W Australii Plantic Technologies produkuje opakowania z bioplastiku na bazie kukurydzy dla branży spożywczej. Segment opakowań dominuje na rynku bioplastików, stanowiąc 45% globalnych zdolności produkcyjnych, ale coraz większe zainteresowanie budzi zastosowanie bioplastików w przedmiotach trwałych, produktach wymagających wyższych parametrów wydajności, a nawet w urządzeniach medycznych.

Materiały Recyklowane – Projektowanie z Wykorzystaniem Istniejących Strumieni Odpadów

Projektowanie z wykorzystaniem materiałów recyklowanych (Design from Recycling – projektowanie z myślą o wykorzystaniu recyklatu) reprezentuje zmianę paradygmatu w podejściu do zrównoważoności. W przeciwieństwie do tradycyjnego „Design for Recycling" (projektowania z myślą o możliwości recyklingu), które skupia się na możliwości recyklingu na koniec życia produktu, metodologia projektowania z wykorzystaniem recyklatu zaczyna od istniejących strumieni odpadów i tworzy dla nich nowe produkty.

Jednak użycie materiałów recyklowanych w produkcji stawia projektantów przed praktycznymi wyzwaniami. Głównym problemem jest zmienność właściwości materiałów. Podczas gdy materiały dziewicze mają dobrze zdefiniowane i konsekwentne właściwości w kolejnych partiach, materiały recyklowane wykazują wysoką zmienność w składzie chemicznym, charakterystyce termicznej i zachowaniu reologicznym. To wynika z heterogenicznego pochodzenia odpadów: mogą zawierać mieszaniny różnych polimerów, pozostałości dodatków czy zanieczyszczenia.

Koszty materiałów to kolejny krytyczny czynnik. Wytworzenie jednej tony plastiku dziewiczego kosztuje średnio 800–1200 euro, generując przy tym 1,7–3,5 tony CO₂. Proces recyklingu mechanicznego wynosi 400–600 euro za tonę, ale granulat z recyklingu (R-PET, R-PP, R-HDPE) kosztuje 700–1000 euro za tonę. Paradoksalnie, w Europie w lutym 2025 roku rPET był droższy o 750–800 dolarów od dziewiczego PET, co wynika z niedoborów wysokiej jakości surowca, kosztów sortowania i oczyszczania oraz niskich cen ropy utrzymujących koszty produkcji dziewiczego plastiku na niskim poziomie. Ta luka w ekonomii cyrkularnej stanowi główne wyzwanie dla komercjalizacji.

Dla inżynierów DFM ta zmienność i struktura kosztów tworzą wąskie okna procesowe. Podczas wtryskiwania polimerów recyklowanych różnice w lepkości, zawartości wilgoci lub stopniu degradacji mogą prowadzić do:

- Niejednorodności wypełniania formy – mogą pojawić się zaklęśnięcia powietrza, nieregularne linie połączenia czy niecałkowite wypełnienie

- Niestabilności wymiarów i estetyki – różnice w pakowaniu i chłodzeniu wpływają na skurcz materiału, prowadząc do wypaczenia (warping) i nierówności powierzchni

- Zawężonego okna procesowego – system staje się bardziej wrażliwy na drobne zmiany, wymagając bardziej precyzyjnego sterowania parametrami

Mimo tych wyzwań wtryskiwanie w pętli zamkniętej z czujnikami (closed-loop injection molding – wtryskiwanie z adaptacyjną kontrolą parametrów) pokazuje obiecujące wyniki. Technologia ta mierzy rzeczywiste zachowanie materiału wewnątrz formy i adaptacyjnie dostosowuje parametry, kompensując różnice między partiami.

W kontekście prototypowania i małych serii produkcyjnych termoformowanie okazuje się atrakcyjną alternatywą dla wtryskiwania. Proces termoformowania, choć mniej precyzyjny, oferuje niższe koszty wytwarzania narzędzi i szybszy czas wprowadzenia do produkcji, czyniąc go idealnym dla produktów o dużych wymiarach i małej liczbie detali.

Projekt „Design from Recycling" opracowany na Uniwersytecie w Antwerpii dostarczył praktycznych wytycznych dla inżynierów projektujących produkty z polimerów recyklowanych. Metodologia polega na sześciostopniowym procesie: charakteryzacji technicznej strumienia materiałowego, ocenie unikalnych właściwości sensorycznych materiału, sformułowaniu wizji doświadczenia materiałowego, generacji pomysłów, opracowaniu wytycznych projektowych oraz ostatecznym prototypowaniu.

Inteligentne Materiały – Nowe Wymiary Projektowania Funkcjonalnego

Inteligentne materiały reprezentują najbardziej transformacyjną kategorię. Rynek inteligentnych materiałów szacowany jest na 78,27 miliarda dolarów w 2024 roku i ma osiągnąć 169,62 miliarda dolarów do 2034 roku. Te materiały, które aktywnie reagują na czynniki środowiskowe – takie jak temperatura, pole elektryczne, naprężenie mechaniczne czy pole magnetyczne – otwierają zupełnie nowe możliwości w projektowaniu produktów.

Wyzwania komercjalizacji są jednak znaczące. Integracja inteligentnych materiałów wymaga całkowitego przeprojektowania łańcucha dostaw. Dla wielu firm to nie tylko zmiana dostawcy, ale budowanie nowych partnerstw z wyspecjalizowanymi producentami, często wymaga współpracy z instytutami badawczymi. Dodatkowo inteligentne materiały wymagają znacznych inwestycji w infrastrukturę: czujniki, systemy sterowania, oprogramowanie symulacyjne – co stanowi barierę wejścia dla małych i średnich przedsiębiorstw.

Materiały piezoelektryczne stanowiły największy udział w rynku inteligentnych materiałów w 2024 roku, generując elektryczność w odpowiedzi na naprężenie mechaniczne. Znajdują zastosowanie w czujnikach, urządzeniach medycznych oraz systemach redukujących wibracje. Ze względu na zdolność do wielokrotnego użytku i precyzyjnie kontrolowaną odpowiedź są szczególnie cenne w aplikacjach wymuszonych przez regulacje i standardy bezpieczeństwa.

Materiały z pamięcią kształtu (Shape Memory Materials – materiały pamiętające kształt) wykazują zdolność do powrotu do oryginalnego kształtu po ekspozycji na ciepło lub prąd elektryczny. Podczas gdy stopy z pamięcią kształtu (SMAs – Shape Memory Alloys) wykazują ogromną siłę działania i wysoką efektywność energetyczną, wymuszają one znaczne komplikacje w projektowaniu. Najważniejsze wyzwanie polega na tym, że inteligentne materiały muszą być zintegrowane bardzo wcześnie w procesie projektowania, a nie dodawane później do istniejących projektów opartych na konwencjonalnych technologiach.

.png)

Innowacyjnym kierunkiem jest drukowanie 4D – rozszerzenie drukowania 3D, w którym komponenty mogą zmieniać kształt lub właściwości w odpowiedzi na bodźce zewnętrzne. MIT Self-Assembly Lab, we współpracy ze Stratasys i Autodesk, opracowało technologię druku 4D wykorzystującą drukarki wielomateriałowe Connex. Programowalne materiały laboratorium obejmują samo-przekształcające się włókna węglowe, drukowaną strukturę drewna, włókna tekstylne i kompozyty gumowo-plastikowe, które oferują programowalną aktywację, sensorykę i transformację materiałową. Celem jest prawdziwa robotyka materiałowa – „roboty bez robotów", gdzie sam materiał, pozbawiony tradycyjnej elektroniki i silników, posiada wbudowane zdolności adaptacji i ruchu.

W listopadzie 2024 roku badacze z Uniwersytetu Colorado zaprezentowali przełomowe prace nad kompozytami wielofunkcyjnymi, które mogą zmieniać kształt dzięki precyzyjnej orientacji włókien. MIT Self-Assembly Lab eksploruje materiały inspirowane biologią, zdolne do samonaprawy (autoregeneracji), ale również technologię Rapid Liquid Print, drukującą duże, rozciągliwe produkty, takie jak wyposażenie wnętrz czy protezy, oraz Liquid Metal Printing tworzący meble ze stopionego aluminium w ciągu kilku minut.

Segment reaktywnych materiałów strukturalnych (smart structural materials – inteligentnych materiałów strukturalnych) według prognoz będzie rósł najszybciej w nadchodzącej dekadzie. Materiały te, zaprojektowane w celu zwiększenia wytrzymałości konstrukcji, znajdują zastosowanie w sektorach budowlanym i motoryzacyjnym, gdzie polimery “samonaprawiające się” (self-healing polymers) mogą wydłużyć żywotność produktów i zmniejszyć koszty ich utrzymania.

Przyszłość Leży w Podejściu Multidyscyplinarnym

Praktyczne zastosowanie wszystkich trzech kategorii materiałów wymaga od projektantów i inżynierów produkcji znacznie szerszej wiedzy. Komercjalizacja bioplastików napędzana jest rosnącymi regulacjami europejskimi, takimi jak Circular Economy Action Plan i EU Green Deal. Dla recyklowanych materiałów kluczowe jest opanowanie technik charakteryzacji i kontroli jakości, aby zarządzać zmiennością procesu. Inteligentne materiały wymagają zaś zaawansowanych narzędzi projektowania i doświadczenia z zespołami multidyscyplinarnymi – często nie wystarczy tradycyjna wiedza inżynierska.

Instytucje takie jak MIT, Dassault Systemes i Autodesk inwestują w narzędzia symulacyjne, które umożliwiają projektantom prognozowanie zachowania materiałów w różnych warunkach. Technologie sztucznej inteligencji (AI) i uczenia maszynowego (machine learning) przyspieszają proces selekcji materiałów, analizując ogromne zestawy danych i wskazując najlepsze materiały dla konkretnych aplikacji.

Transformacja, która się dokonuje, to nie tylko zmiana materiałów, ale zmiana całej filozofii projektowania produktów. Inżynieria cyrkularna (circular engineering – zrównoważone projektowanie) już nie traktuje wprowadzenia produktu na rynek jako punktu końcowego, lecz planuje dla niego drugie życie – poprzez naprawę, ponowne wytworzenie (remanufacturing) lub recykling. Ta holistyczna perspektywa zmienia sposób, w jaki inżynierowie podchodzą do każdej fazy rozwoju produktu, od koncepcji aż do produkcji i końca życia produktu.

Nowa Era Materiałów w Inżynierii Produktu

się

Umów się na spotkanie zapoznawcze. Opowiesz nam ogólnie o projekcie a my o naszych możliwościach i dopiero wtedy zdecydujesz czy chcesz podpisać NDA!

spotkanie