- Mindsailors

- Blog

- industrialdesign

- Tecnología de fabricación en el diseño industrial

Actualmente, todo producto industrial, desde teléfonos y mezcladores hasta vehículos, consta de innumerables piezas. Cada una se fabrica de forma adecuada a su funcionalidad. El factor principal en la elección es la posibilidad de fabricación, así como el precio.

Al diseñar una pieza de un componente dado, debemos diseñarla con antelación para un método de fabricación específico. Los elementos fabricados para mecanizado se diseñan de forma diferente, donde es importante que una pieza dada se pueda fabricar (donde es imposible hacer elementos cerrados, por ejemplo, bolas con un centro hueco), que los elementos para estampación (donde es necesario mantener ángulos que permitan que el detalle sobresalga de las formas). Además, algunos métodos implican concesiones. Si bien el concepto inicial suponía paredes rectas en los lados, si el método es la inyección de plástico, será necesario por razones tecnológicas utilizar pendientes, que a veces afectan significativamente la apariencia final. Es obvio que el tecnólogo intentará reproducir la forma original con la mayor fidelidad posible; sin embargo, algunas barreras no se pueden superar.

En un artículo anterior, explicamos cómo la elección del material con el que se fabricará nuestro producto influye significativamente en el proceso de diseño. Tras seleccionar el material, la siguiente pregunta es: ¿cómo lo haremos? En este artículo, presentaremos algunos métodos y tecnologías básicas de procesamiento de materiales para que tengamos más conocimientos antes de comenzar el proceso de diseño.

Los tipos de tecnología de fabricación más importantes utilizados en la ingeniería mecánica, que analizaremos en particular, incluyen:

- mecanizado

- proceso de formación

- fundición y moldeo por inyección

MECANIZADO

El mecanizado es actualmente uno de los métodos más populares para preparar materiales ideales para la producción de motores, máquinas y vehículos. Sin embargo, cabe destacar que muy pocas personas conocen exactamente qué es el mecanizado y cómo funciona. El proceso de mecanizado se realiza utilizando herramientas como tornos, fresadoras, taladros y rectificadoras. Recientemente, también se utilizan con frecuencia máquinas CNC que, gracias al uso de software moderno, pueden producir piezas y componentes mecánicos con gran precisión.

En la tecnología de mecanizado, las máquinas eliminan del bloque de material las piezas innecesarias con herramientas muy afiladas, como cinceles y cuchillas. Controlamos estas piezas mediante tecnología informática moderna. Gracias a esta solución, es posible realizar todo el proceso de mecanizado con precisión. De este modo, el proyecto se mantiene en el mejor orden posible y se ajusta a la documentación proporcionada previamente. Es importante configurar la máquina de mecanizado correctamente. De ello depende principalmente que todos los elementos encajen perfectamente en el lugar de uso. Cabe destacar que, en ocasiones, una pequeña diferencia es suficiente y tendremos que rechazar toda la serie.

El mecanizado se utiliza especialmente para el conformado preciso de metales, plásticos, vidrio, madera y piedra. Gracias al uso de la tecnología más avanzada, se puede lograr fácilmente una alta precisión y repetibilidad en la producción, independientemente del tipo de material. El mecanizado CNC moderno permite una perfecta conservación de los parámetros del proyecto y se utiliza ampliamente en los sectores de la electrónica, la energía, la medicina, la automoción, la aviación y muchos otros, especialmente donde la precisión es crucial. El mecanizado se realiza tanto en la producción en serie como en la producción unitaria de elementos pequeños, así como en el conformado de piezas de maquinaria de grandes dimensiones.

MOLIENDA

Es un tipo de mecanizado de diversos tipos de piezas, como acero, madera, plástico y otros. Todo se realiza mediante la denominada fresadora. Esta fresa está diseñada para procesar el material con su fresa (herramienta multifilo). A diferencia del torneado, la fresa gira cuando se mueve la pieza. Existen cuatro tipos de fresado, que dependen de la posición de la fresa (frontal o circunferencial) o de la superficie mecanizada (contrarrotante, contrarrotante). También existen otros tipos de fresado, como el fresado envolvente, el fresado de roscas o el fresado de copia.

TORNEADO

El método de mecanizado más popular con máquinas especializadas. Es el proceso opuesto al fresado. En este caso, el movimiento de rotación lo realiza la pieza de trabajo, mientras que la herramienta de torneado realiza un movimiento lineal. Los tipos básicos de torneado incluyen: longitudinal (externo o interno), transversal, de refrentado y, como en el caso de las fresas copiadoras y de fresado madre. Por supuesto, todo el proceso de torneado se realiza en máquinas especiales llamadas tornos.

MOLIENDA

Todo el mundo conoce este tipo de mecanizado. En este caso, la herramienta es una muela abrasiva, una banda abrasiva, una piedra de afilar, en general, cualquier elemento que pueda desgastarse en el metal. No es necesario explicar con más detalle para qué tipos de acero utilizamos este tratamiento. Como se mencionó, se trata de piezas templadas, forjadas, laminadas o fundidas. El rectificado se realiza para el acabado de la pieza.

Las principales ventajas del mecanizado incluyen:

- Precisión de los elementos realizados, lo que a menudo resulta problemático en el caso del procesamiento manual.

- Los elementos realizados a partir de un proyecto pueden ser repetibles, lo que garantiza un trabajo eficiente y minimiza el número de errores.

- ahorro del material utilizado

- Tiempo de entrega corto. Las máquinas de mecanizado CNC pueden producir componentes individuales mucho más rápido que con las técnicas manuales tradicionales.

Desafortunadamente, como en todas partes, el mecanizado tiene sus desventajas, como:

- la necesidad de desarrollar un proyecto utilizando un software CAD especial

- costos más altos en comparación con el procesamiento manual tradicional

- Sólo se pueden mecanizar materiales seleccionados con este método

- El área de procesamiento de un material determinado está limitada por el área de trabajo de la máquina herramienta.

PROCESO DE FORMADO

El proceso de conformado consiste en moldear, dividir, modificar las propiedades fisicoquímicas, la estructura e incluso la suavidad de la superficie. Esto se logra mediante la deformación plástica. Distinguimos entre el conformado en frío y el conformado en caliente. Sus métodos básicos son: forjado, estampado, embutido y plegado.

FORJA

Se trata de un proceso de conformado en caliente y en frío. Lo realizamos de forma manual o mecánica mediante talleres o máquinas de forja. En este caso, moldeamos los materiales mediante trituración. El forjado también se utiliza para mejorar las propiedades mecánicas del material. Distinguimos entre el forjado libre, utilizado en la producción unitaria y de lotes pequeños, y el forjado por estampación, utilizado en la producción a gran escala.

REALCE

Al igual que con la forja, se puede realizar tanto el conformado en frío como el en caliente. En este caso, la metalurgia incluye el proceso de corte y conformación de láminas y flejes metálicos. Este es, sin duda, uno de los procesos de trabajo de la chapa metálica. La forma deseada se obtiene mediante corte (este proceso incluye: corte, punzonado, recorte, corte longitudinal y estampado). Otra forma de obtener la forma deseada del material es mediante el conformado plástico sin afectar su cohesión (envoltura, doblado, perfilado, torsión, estampado, rebordeado, estirado y engarzado). Este método se realiza mediante una prensa.

DIBUJO

Al igual que sus predecesores, realizamos tanto el trefilado en frío como en caliente. Consiste en reducir sistemáticamente la sección transversal de nuestro material, ya sea un alambre, un tubo o una varilla. Durante el proceso, también alargamos el material.

DOBLADO

El doblado de chapa metálica, comúnmente utilizado en la industria de techados, tiene como objetivo modificar la curvatura del material sin afectar sus dimensiones transversales. También se distingue el doblado de madera, pero es un proceso completamente diferente al del doblado de metal. El metal se dobla en frío o tras calentarlo. El doblado de metal se distingue entre estampación y forja.

Las ventajas básicas del procesamiento de plástico incluyen:

- Ahorro de material: los productos obtenidos mediante el mecanizado de plásticos se producen en masa. Esto nos permite reducir los costes unitarios y adaptar la línea de producción para que el precio de los componentes de fabricación sea el más bajo posible. La considerable reducción de los costes de producción se debe a la automatización del proceso de producción.

- Costes unitarios relativamente bajos: en el caso de roscas laminadas, así como de elementos dentados como engranajes, multimuescas, se mejora la propiedad mecánica en comparación con el mecanizado y se mejora el lisura de los elementos.

- Mejora de las propiedades físicas y mecánicas del material procesado.

- El procesamiento del plástico preserva la continuidad de las fibras, lo que garantiza mejores propiedades mecánicas del producto terminado.

- La capacidad de dar formas complejas que son difíciles o imposibles de lograr con otras tecnologías.

MOLDURA

El método de moldeo, en resumen, consiste en moldear elementos que sean más fáciles de procesar en el proceso posterior. Esta tecnología se utiliza cuando otras resultan demasiado costosas. Mediante el método de moldeo, es posible producir objetos con formas muy complejas con gran precisión, por ejemplo, pistones, motores, carcasas y herramientas. El moldeo puede ser un proceso simple o complejo, dependiendo de la forma que se desee obtener y del material que se procese. Veamos entonces las ventajas del método de fundición en la industria moderna.

Mediante el método de fundición, es posible producir objetos con formas muy complejas con gran precisión, como pistones, motores, carcasas y herramientas. La fundición puede ser un proceso simple o complejo, según la forma que se desee obtener y el material que se procese. Veamos entonces las ventajas del método de fundición en la industria moderna.

Existen numerosos métodos de fundición que permiten elegir el más óptimo. Por ejemplo, en el caso de la fundición a presión, la calidad de la pieza es muy alta y, en la mayoría de los casos, no requiere mecanizado. Esta tecnología se utiliza especialmente para productos de aleaciones de aluminio. Este método permite la producción en serie de diversos tipos de piezas. Las tecnologías modernas también permiten la creación de elementos mediante moldeo por inyección.

La industria moderna no podría prescindir de soluciones como la fundición o el moldeo por inyección. Estos procesos permiten crear una variedad de elementos con gran precisión, por lo que su uso sin duda aumentará en el futuro.

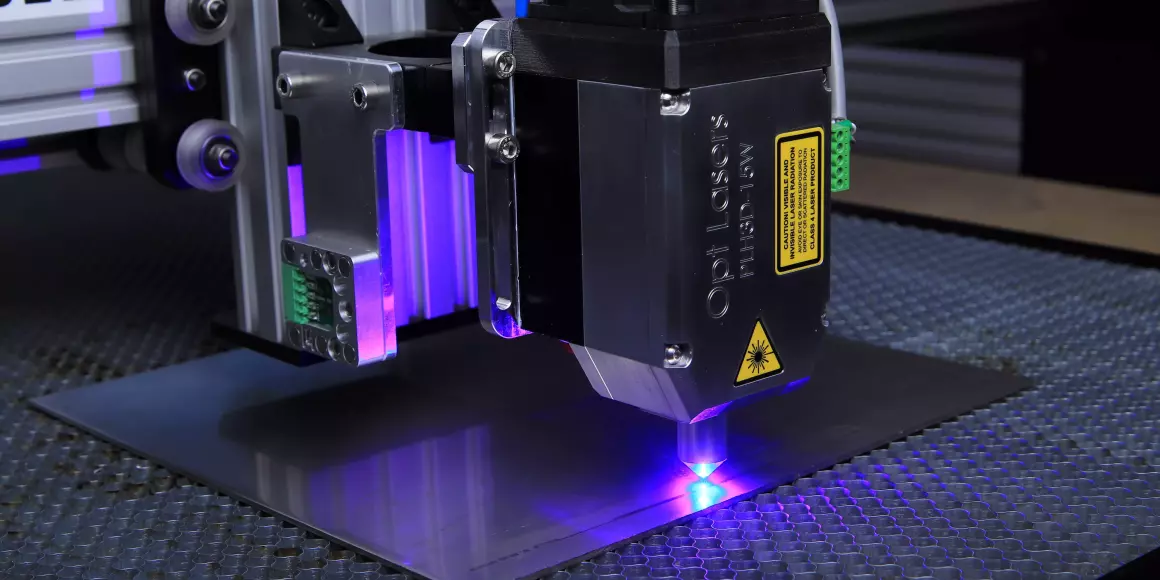

MOLDEO POR INYECCIÓN

El moldeo por inyección es un proceso que se ha utilizado durante siglos. Sin embargo, durante este período, se mejoró y modificó constantemente. Gracias a ello, hoy en día es posible ajustar la producción con flexibilidad a las necesidades del empresario. En resumen, el proceso de inyección consiste en introducir un material líquido plastificado en el molde preparado, que adquiere su forma. Posteriormente, las máquinas de procesamiento de plástico lo endurecen, dando como resultado un elemento terminado.

El proceso de inyección permite obtener cualquier forma. Sin embargo, cabe destacar que cada elemento debe tener su propia forma, creada según el pedido individual del cliente. Por lo tanto, el moldeo por inyección de plásticos es más rentable cuando se planea la producción en masa.

Las ventajas más importantes del moldeo por inyección son:

- repetibilidad (posibilidad de producción en masa)

- Alta calidad y precisión de los productos (incluso detalles complejos)

- automatización del proceso

- Baja emisión de sustancias nocivas y bajos residuos de producción

Estas pocas características por sí solas demuestran claramente por qué se elige con tanta frecuencia el moldeo por inyección. Este método se utiliza en numerosas industrias, como la aeronáutica, la construcción, la automoción, los electrodomésticos y la industria electrotécnica y electrónica.

RESUMEN

Como puede ver, existen muchos métodos para procesar piezas terminadas. Cada uno es el resultado de una aplicación industrial específica y tiene sus ventajas y desventajas. La decisión sobre qué método elegir depende principalmente de la complejidad de la pieza, sus propiedades estéticas y mecánicas, y su precio.

Si un determinado tipo de pieza se puede fabricar utilizando tres o cuatro métodos (fresado, torneado e inyección), es necesario recalcular los cambios necesarios en dichos métodos y el volumen de producción al que nos dirigimos. Si se trata de un tamaño de 100 a 1000 piezas, puede ser conveniente utilizar el método de mecanizado, ya que nos ahorrará el coste de, por ejemplo, moldes de inyección. Si el volumen de producción se establece en 10 000 a 100 000 piezas iguales, será necesario prestar más atención al moldeo por inyección, lo que ahorrará tiempo y garantizará la repetibilidad de los productos terminados.

Mateusz Szczerbetka

Diseñador Junior

Tecnología de fabricación en el diseño industrial

Agenda una entrevista inicial y conócenos mejor. ¿Ya tienes un resumen básico? Envíanoslo para que podamos tener una primera reunión más productiva.

una reunión