Proces zaczyna się od krótkiego opisu zakresu projektu lub potrzeby klienta, lub jego weryfikacji. W każdym razie nasze pierwsze kroki to brainstorming i rozległe wywiady, które pomagają nam zebrać tyle danych, ile potrzebujemy, aby ocenić zakres naszej pracy i przygotować szacunki kosztów i terminów.

ZADANIA:

- Spotkania / warsztaty KICKOFF.

- Gromadzenie informacji/materiałów o projekcie (materiały referencyjne, CADy, inspiracje)

- Zbieramy moodboardy - dobre i złe przykłady

- Określamy funkcjonalności produktu w stosunku do użytkownika końcowego.

- Określamy oczekiwany poziom gotowości technologicznej (TRL)

- Określamy pożądaną estetykę produktu

- Potwierdzamy założenia projektu w porównaniu z założeniami początkowymi

- Wstępne badania rynku i analiza konkurencji (8-40h)

Wynik końcowy: czytelny opis zakresu prac nad projektem (zweryfikowane i rozbudowane założenia briefu klienta)

Zadania:

- Analiza istniejących produktów, technologii i wyzwań mechanicznych

- Projektanci szukają dodatkowych informacji.

- Wyszukiwanie prawidłowych kształtów poprzez szkice, modele 3D, itp.

- Wybór najbardziej obiecujących koncepcji do dalszej pracy

- Menedżer projektu tworzy listę kontrolną z niezbędnymi funkcjami produktu

- Początkowe założenie dotyczące technologii produkcji

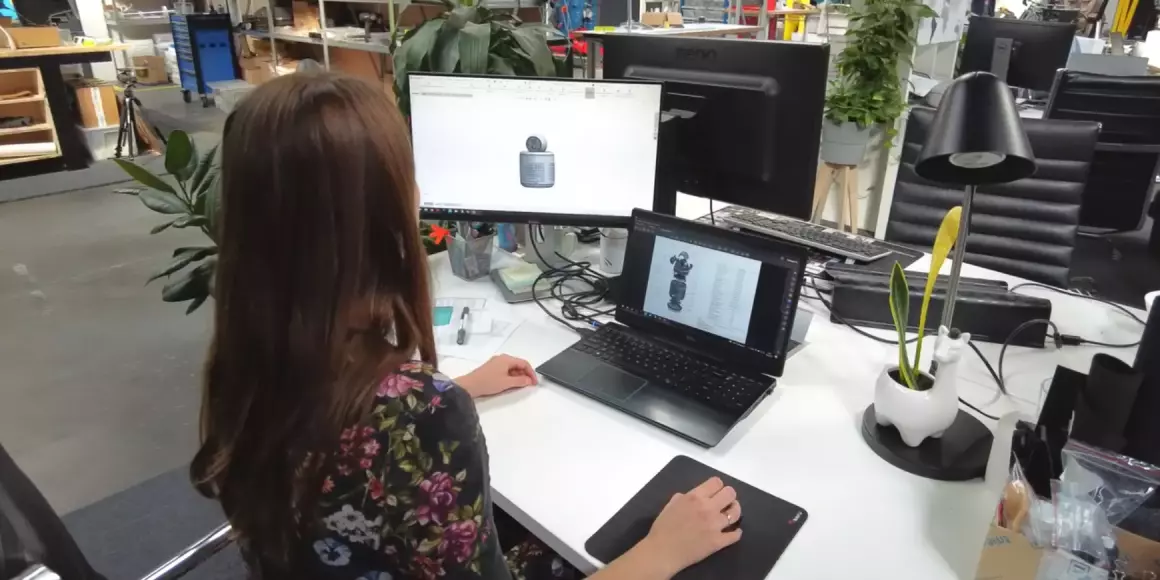

- Modelowanie koncepcji wizualnych w Solidworks

- Opcjonalne - prototypowanie ergonomii

Przygotowanie do prezentacji:

- Omówienie końcowych koncepcji z menedżerem projektu

- Przygotowanie scen i tekstur modeli do renderowania

- Renderowanie fotorealistycznej grafiki do celów prezentacyjnych

- Wstępny opis poszczególnych części i metod produkcji

- Przygotowanie rysunków wymiarowych koncepcji

- Rysunki wymiarowe

Wynik końcowy: 3-4 koncepcje produktów w formacie prezentacji

ZADANIA:

- Potwierdzenie koncepcji wybranej do dalszego rozwoju

- Potwierdzenie uwag i zmian ustalonych do wprowadzenia

- Weryfikacja możliwości wprowadzenia ustalonych zmian

- Zaprezentowanie wprowadzonych zmian z uzasadnieniem zakresu

- Liczba poprawek: 2

Opcjonalne - prototypowanie ergonomiczne

Wynik końcowy: wizualizacje produktu końcowego wybranej koncepcji w formacie prezentacji, przeniesienie praw własności, wizualizacje w wysokiej rozdzielczości.

ZADANIA:

- Spotkanie z partnerem: wyjaśnienie i zdefiniowanie niezbędnych kroków na tym etapie.

- Tworzenie listy zadań obejmujących części mechaniczne, mechanizmy i inne funkcje, które mają zostać utworzone.

- Uzgodnienie z partnerem ewentualnej liczby poprawek.

- Określanie zdolności produkcyjnych partnera.

- Określenie szacunku czasu potrzebnego dla pierwszego modelu mechanicznego.

- Potwierdzenie listy zadań i oszacowanie czasu z partnerem.

- Potwierdzenie/określenie oczekiwanego wyniku końcowego (3D model, płaska dokumentacja, prototyp?).

- Identyfikacja materiałów i przygotowanie wstępnej listy komponentów potrzebnych do stworzenia pierwszego modelu mechanicznego.

Projektowanie i działania mechaniczne:

- Opracowanie pierwszego modelu mechanicznego.

- Doradztwo w zakresie badań i technologii.

- Testowanie i zbieranie informacji zwrotnych od partnera.

- Tworzenie listy zmian do wprowadzenia w wersji 2.

- Tworzymy kolejny model mechaniczny.

- Testowanie i zbieranie informacji zwrotnych od klienta.

- Uzupełnianie uzgodnionej dokumentacji.

- Przekazywanie materiałów partnerowi.

Wynik końcowy: mechanicznie poprawny model w Solidworks + opcjonalne prototypowanie.

ZADANIA:

- Spotkanie inicjujące

- Uzgadnianie z partnerem listy zadań - podejmowanie decyzji produkcyjnych poszczególnych elementów

- Znalezienie najbardziej odpowiednich podwykonawców dla projektu i doradztwo w zakresie niezbędnej pracy

- Dostosowanie projektu do rzeczywistości produkcji zgodnie z zaleceniami wybranego producenta

- Tworzenie ostatecznej strategii materiałowej dostosowanej do metody produkcji

- Szacowanie kosztów produkcji

- Wybór najlepszej technologii produkcji dla poszczególnych komponentów

Wynik końcowy: wybrane technologie produkcyjne i tworzenie BOM (zestawienie materiałów)

Ten etap może przebiegać różnie, w zależności od projektu:

OPCJA 1 - Nadzór nad produkcją lub prototypowanie o dużej objętości:

- Wybór najbardziej odpowiednich producentów dla projektu

- Konsultacje z producentami/podwykonawcami

- Nadzór produkcji w imieniu Klienta

OPCJA 2 - prototypowanie w dużym nakładzie

- Wykorzystując strategię materiałową stworzoną w fazie DFM, wytyczne klienta i wiedzę naszych inżynierów przygotowujemy szacunki kosztu i czasu na produkcję

- Planowanie etapów produkcji i dostaw materiałów.

- Określenie formy dostarczanych prototypów (poziom wykończenia i złożenia)

- Potwierdzenie szacunków kosztów u klienta.

- Spotkanie z zespołem odpowiedzialnym za technologię produkcji - określenie materiałów, ilości i jakości potrzebnych modeli głównych. Dodatkowe spotkanie Q + A.

- Kierownik projektu ściśle współpracuje z działem produkcji w celu wsparcia logistyki materiałów i komponentów.

- Wsparcie działu produkcji na skrzyżowaniu produkcji i projektowania.

Ostatnim etapem jest gotowy produkt, wytworzony w docelowej technologii. Jeśli projekt osiągnie ten etap, często pomagamy naszym klientom w przygotowaniu iteracji projektu do kolejnych partii produkcji.

projekty

projektowy

Zespół Industrial Design składa się z kilku inżynierów o duchu artystycznym i artystów, którzy mogliby być inżynerami.

Czym jest proces wzorniczy?

Najprościej mówiąc, proces projektowania produktu najlepiej znany wszystkim projektantom jest metodycznym podejściem do opracowywania nowych produktów. Składa się z serii kroków, które projektanci muszą podjąć, aby stworzyć produkty, które są funkcjonalne, estetycznie przyjemne i spełniają potrzeby użytkowników. Jest to podstawa procesu rozwoju produktów Mindsailors.

Dlaczego używamy własnego procesu projektowania?

Lata pracy z klientami na całym świecie nauczyły nas, że wyzwania związane z rozwojem produktów często są podobne w różnych branżach. Najczęściej wynikają z problemów w komunikacji i wspólnego zrozumienia samego procesu projektowania, wraz ze wszystkimi jego etapami. Dlatego zdecydowaliśmy się zorganizować sposób naszej pracy zarówno wewnętrznie, w ramach naszych zespołów, jak i na zewnątrz, w celu maksymalizacji czytelnej komunikacji.

Proces ten pomógł nam wielokrotnie w zarządzaniu zarówno naszymi oczekiwaniami, jak i oczekiwaniami naszych klientów. Głównym celem tego procesu projektowania produktu jest zarządzanie przepływem pracy i informacji w taki sposób, aby wszyscy zainteresowani byli świadomi, poinformowani i bez żadnych wątpliwości co do tego, kiedy i w jakim celu każdy etap ma zostać opracowany. W zasadzie odzwierciedla powiedzenie, że “założenie” jest najgorszym sposobem komunikacji.

Pomiędzy pomysłem a gotowym produktem, proces składa się z sześciu etapów.

- Pre-design

Na tym etapie wyrównujemy grę poprzez potwierdzenie i weryfikację wszystkich wymagań projektu przekazanych przez naszego klienta. Prowadzimy research, tworzymy moodboardy i upewniamy się, że każdy blok budowy projektu jest jasny i nie pozostawia miejsca na interpretację. Na końcu tego etapu mamy bardzo szczegółowy i kompleksowy plan projektu. - Koncepcja wizualna

Na tym etapie tworzymy podstawowe koncepcje wizualne. Zazwyczaj wewnętrznie przechodzimy przez kilkanaście lub więcej projektów, zanim zdecydujemy, które trzy przedstawić Klientowi. Podczas prezentacji wybranych projektów, wyjaśniamy również szczegółowo, dlaczego doszliśmy do wniosku, że te projekty, które prezentujemy są najlepsze. Pod koniec tego etapu klient wybiera jeden z projektów, którym będziemy się zajmować dalej - Koncepcja ukierunkowana

Na tym etapie nasza koncepcja zostaje szczegółowo opracowana z uwzględnieniem uwag klienta. Chociaż jest to jeszcze faza koncepcyjna, pracujemy już nad podejściem inżynieryjnym. Modele są tworzone w SolidWorks z myślą o przyszłych procesach DFM (nawet jeśli zakres projektu nie obejmuje tego etapu). Pod koniec tego etapu klient otrzymuje udokumentowany projekt zewnętrzny z różnymi wizualizacjami koncepcji. - Projektowanie mechaniczne

Jest to etap prototypowania produktu. Jeśli wybrany projekt ma być produkowany, musi być rozłożone na oddzielne części, które są gotowe do wykonywania swoich zadań i łatwe do montażu. Na tym etapie nasi inżynierowie mechaniczni mogą się w pełni popisać i zapewnić zgodność projektu z założeniami funkcjonalnymi oraz technologiami produkcyjnymi. - Projektowanie pod produkcję

Rezultatem końcowym tego etapu jest coś, co nazywa się złotą próbką. Jest to wersja produktu końcowego tak bliska wersji z półki sklepowej, jak to możliwe, bez użycia środków produkcji masowej. Zazwyczaj projektujemy i prototypujemy go we współpracy z docelowa jednostka produkcyjną. Jeśli na tym etapie nie wiesz jeszcze, gdzie będziesz produkować swój produkt, prototyp, który dostarczymy, pozwoli Ci zabrać produkcję do dowolnego zakładu na świecie, który działa w wybranej technologii. - Nadzór nad produkcją

Jeśli nie masz doświadczenia w pracy z zakładami produkcyjnymi, ostatnim etapem, na którym możemy Ci pomóc, jest Nadzór nad produkcją. Polega on na konsultacjach i wsparciu w znalezieniu odpowiednich fabryk i reprezentowanie Cię podczas negocjacji i ustaleń związanych z opracowaniem niezbędnych narzędzi i wydaniem pierwszej partii do kontroli jakości.

Aby dowiedzieć się więcej o naszym procesie projektowania przemysłowego, wysłuchaj tego odcinka IDology - podcastu o projektowaniu produktów:

się

Umów się na spotkanie zapoznawcze. Opowiesz nam ogólnie o projekcie a my o naszych możliwościach i dopiero wtedy zdecydujesz czy chcesz podpisać NDA!

spotkanie